In den letzten Jahren hat das Interesse an Sales and Operations Planning (S&OP) bei der Bedarfsplanung in Industrie und Handel kontinuierlich zugenommen. S&OP ist nicht für jedes Unternehmen erforderlich, solange drei Hausaufgaben nicht erledigt sind, sollte kein S&OP-Prozess aufgebaut werden.

Der Kerngedanke des S&OP besteht darin, die Marktbedarfe, die ein Unternehmen befriedigen muss (Nachfrageseite / demand side) mit den Möglichkeiten der Materialversorgung seitens Beschaffung und Produktion (Versorgungsseite / supply side) im Tagesgeschäft in Einklang zu bringen.

Die Notwendigkeit eines Sales & Operations Planning in der Bedarfsplanung ist immer dann zu prüfen, wenn die Supply Seite die von der Demand Seite geforderten Materialmengen zu den geforderten Terminen über längere Zeit oder grundsätzlich nicht bereitstellen kann. Mangelnde Materialverfügbarkeit alleine macht es jedoch nicht unbedingt erforderlich, einen S&OP-Prozess aufzubauen. Möglicherweise genügt es,

- das “logistische Geschäftsmodell” richtig zu justieren,

- die Qualität der maschinellen Bedarfsprognosen zu verbessern,

- Planungs- und Dispositionsparameter im ERP-System richtig einzustellen.

Sollten eine oder mehrere dieser drei Komponenten nicht in Ordnung sind, ist es im Hinblick auf Materialverfügbarkeit und erforderliche Bestände sinnvoller, zuerst hier die Hausaufgaben zu erledigen, ehe ein S&OP-Prozess aufgebaut wird. Sind diese Grundlagen richtig gelegt, gelingt es der Supply Seite möglicherweise bereits, die Marktbedarfe zu befriedigen und der Aufwand einen S&OP-Prozess zu installieren kann vermieden werden.

Ein echter Sales & Operations Planning Prozess in der Bedarfsplanung bedeutet immer Mangelverwaltung

Sollten nach diesen Maßnahmen noch immer substanzielle Verfügbarkeitsprobleme bestehen, kann ein S&OP-Prozess helfen, die richtigen Prioritäten zu setzen, um den geringsten vertrieblichen Schaden bei den Kunden bzw. am Markt zu verursachen. Ein echter S&OP-Prozess kämpft in irgendeiner Weise immer mit einer oder mehreren mangelnden Ressourcen, primär Material, Fertigungskapazität, Lagerkapazität oder Liquidität, die in letzter Konsequenz dazu führen, dass der Markt nicht vollständig bedient werden kann. Für den Vertrieb erfordert dies Entscheidungen, welche Kunden und Produkte priorisiert werden sollen. Diese Entscheidungen haben je nach den gegebenen Engpässen Rückwirkungen auf primär Beschaffung, Produktion, Finanzen oder Logistik und müssen deshalb mit diesen abgestimmt werden. Ein S&OP-Prozess strukturiert die Vorbereitung und Abstimmung in zeitlicher und inhaltlicher Hinsicht.

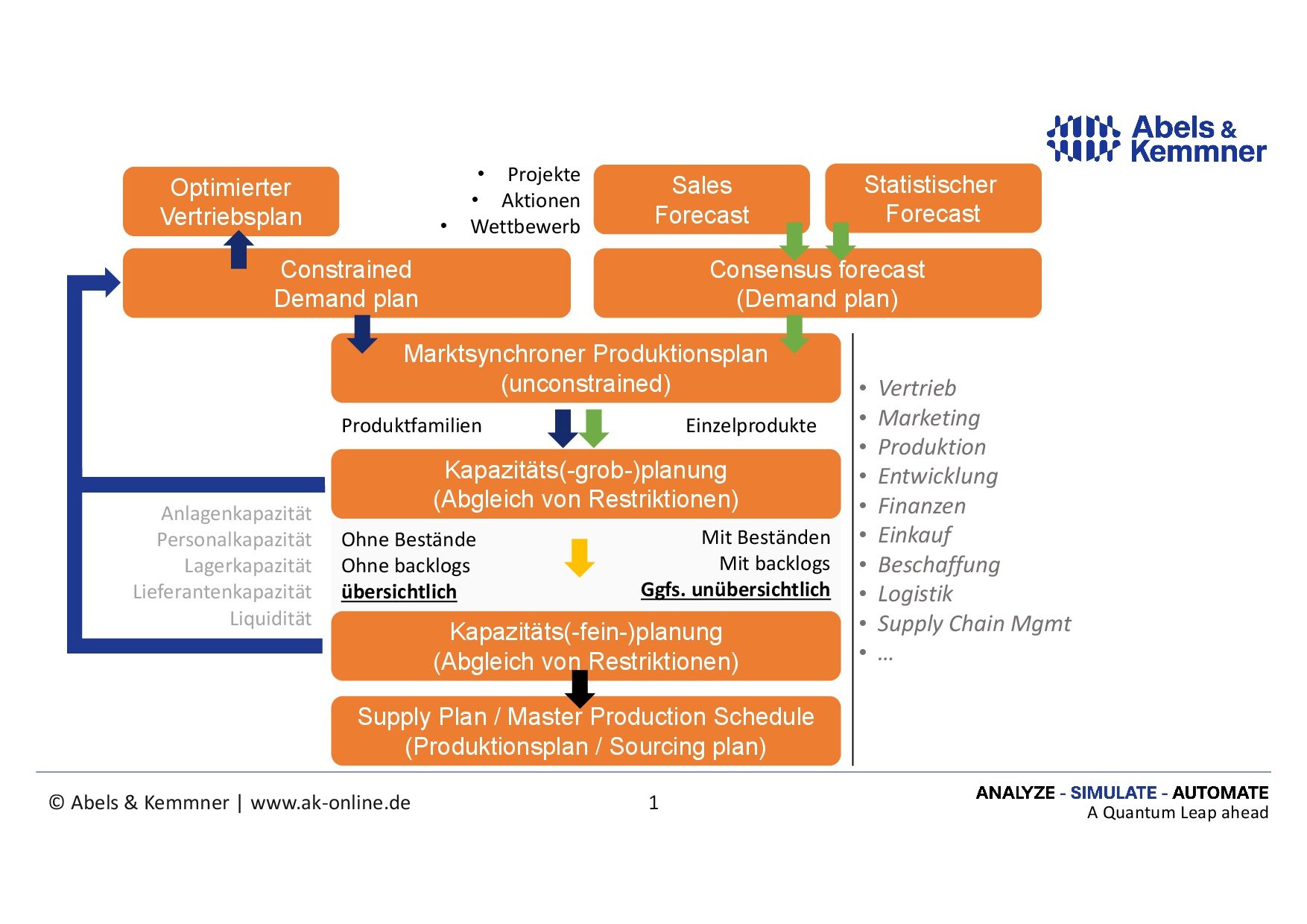

Ein vollständiger Sales and Operations Planning (S&OP) Prozess bei der Bedarfsplanung umfasst folgende Aufgaben, die möglichst monatlich durchlaufen werden sollten:

- Marktbedarfe ermitteln Die zukünftigen Marktbedarfe werden möglichst genau ermittelt

- Machbarkeitsprüfung Es wird überprüft, ob Produktion und Beschaffung in der Lage sind, die erwarteten Markt weitgehend termin- und mengengerecht zu erfüllen. Dazu werden die gesamten Marktbedarfe (unconstrained forecast) “gegen unbegrenzte Kapazität” eingeplant. Am Ergebnis zeigt sich ein evtl. Ressourcenmangel, v.a. an fehlenden Lagerkapazitäten, fehlenden Produktionskapazitäten, fehlendem Personal, unzureichender Materialversorgung seitens der Lieferanten oder fehlender Liquidität.

- Ressourcenerweiterung oder –abgleich Wenn die benötigten Ressourcen wirtschaftlich erweitert werden können oder durch das Vorziehen von Beschaffungsmengen und Produktionsmengen doch ausreichen, ist der Abstimmungsprozess hier bereits fertig.Häufig muss nach einer Ressourcenerweiterung die Machbarkeitsprüfen ein weiteres Mal durchlaufen werden, um sicher erkennen zu können, ob der Mangel vollständig behoben ist.

- Priorisierung von BedarfenSofern sich zeigt, dass die Ressourcenengpässe nicht ausreichend erweitert werden können, um alle voraussichtlichen Marktbedarfe zu befriedigen, müssen innerhalb oder zwischen Kunden, Vertriebskanälen oder Vertriebsgesellschaften Prioritäten gesetzt werden oder alle müssen gleichermaßen quotiert werden. Diese Abstimmungen betreffen zuerst die verschiedenen Vertriebsbereiche. Das Einbeziehen von Beschaffung und Produktion kann allerdings notwendig werden, wenn vertriebsseitig Kompromisse gefunden werden, die Konsequenzen für die Supply Seite mit sich bringen.

- Verabschieden des finalen BedarfsplansDer gemeinsam abgestimmte Bedarfsplan muss abschließend für die weiteren Planungsprozesse in Beschaffung und Fertigung bereitgestellt werden. Für den Erfolg eines S&OP-Prozesses ist wichtig, dass sich alle Beteiligten, Demand Seite wie Supply Seite, an die getroffenen Vereinbarungen halten.

Herausforderung Ressourcenbetrachtung

Bei der Machbarkeitsprüfung stellt sich die Frage, wie detailliert der Ressourcenabgleich erfolgen soll. Diese Frage ist besonders bei der Betrachtung von Kapazitätsengpässen wichtig. Wird die Kapazitätsplanung auf Basis der Einzelkapazitäten und detaillierten Arbeitsplänen durchgeführt, erhält man ein sehr detailliertes Bild, an welchen Kapazitäten es trotz möglicher Anpassungen noch klemmt. Allerdings ist das Ergebnis so detailliert, dass es schwerfällt, die notwendigen richtigen Konsequenzen zu erkennen; man sieht sozusagen den Wald vor lauter Bäumen nicht mehr.

Alternativ kann man die Überlastungssituation auch verdichtet betrachten. Man konzentriert sich dann auf die Engpasskapazitäten, kritischen Arbeitgänge und betrachtet meist nur Produkt- oder Warengruppen. Ein Abgleich mit vorhandenen Warenbeständen ist dann allerdings nicht mehr möglich und auch Auftragsrückstände können allenfalls grob berücksichtigt werden. Man ist dann in einer Welt der Bruttoplanung unterwegs.

Bietet ein Sales & Operations Planning Prozess in der Bedarfsplanung überhaupt noch Flexibilität?

Ein gemeinsam verabschiedeter Bedarfsplan, der monatlich aktualisiert und festgeschrieben wird – das klingt nicht gerade nach agiler Produktion. Ein S&OP-Prozess bringt Ruhe in die Beschaffungs- und Produktionspläne, indem laufende Umplanungen vermieden werden. Das steigert die Effizienz auf Kosten kurzfristiger Flexibilität. Die Flexibilität jedoch, die kurzfristige Umplanungen vermeintlich ermöglichen, führt in einer Engpasssituation kaum zu Verbesserungen, da nur ein Problem durch die Verursachung eines anderen Problems gelöst werden kann. Ein charakteristisches Merkmal von Engpässen ist eben mangelnde Flexibilität.

Manche Unternehmen versuchen ein geringes Maß an Flexibilität zu ermöglichen, indem sie einen bestimmten Anteil an Materialbestand bzw. Fertigungskapazität nicht verplanen. Dieser Ansatz bewirkt jedoch, dass einige, noch realisierbare Kunden- oder Marktbedarfe nicht bedient werden, um spontane Kundenbedarfe bedienen zu können. Aus vertrieblicher Perspektive kann dies durchaus sinnvoll sein, wenn es dadurch gelingt, Neukunden zu gewinnen ohne Altkunden zu verlieren und die Engpasssituation nur vorübergehend ist, sodass die Altkunden kurz- bis mittelfristig auch wieder bedient werden können.