von Adalina Elsner; Götz-Andreas Kemmner[1]

Additive Fertigungsverfahren, umgangssprachlich häufig als 3D-Druck bezeichnet, wurden in den letzten Jahren drastisch weiterentwickelt. Was gestern noch unmöglich schien ist heute schon Standard in der additiven Fertigung. Da mittels additiver Fertigung praktisch ohne Rüstkosten in Losgröße 1 gefertigt werden kann, setzt die Fertigungsindustrie sehr große Hoffnungen in diese Verfahren, um die Variantenvielfalt bei der Produktion in den Griff zu bekommen.

Dieser Artikel gibt einen Überblick über die heute dominierenden Verfahren der Additiven Fertigung, diskutiert Vor- und Nachteile sowie rechtliche Aspekte der Additiven Fertigung und bewertet zusammenfassend die Chancen und Risiken der Additiven Fertigung für die Logistik.

Auch wenn mittlerweile eine Vielzahl an verschiedenen additiven Fertigungsverfahren existiert, verfolgen alle Verfahren die gleiche Grundidee. Gemäß dieser Idee wird auf Basis von digitalen 3D Konstruktionsdaten ein Objekt durch die Erzeugung einzelner Materialschichten generativ aufgebaut. Dies geschieht, indem ein zu Beginn formloses Material durch die Zufuhr von Energie an den gewünschten Stellen verfestigt wird und sich so aufeinanderfolgende Schichten bilden, die sich miteinander verbinden. Der große Fortschritt gegenüber konventionellen Fertigungsmethoden besteht hierbei darin, dass Produkte direkt aus CAD-Modellen erzeugt werden können, ohne die Fertigungsanlagen wesentlich anpassen zu müssen oder passende Werkzeuge zu erstellen.

Die additive Fertigung besteht heute aus einer Brandbreite verschiedener Technologien, dabei unterscheiden sich diese in den zu verarbeitenden Materialien, der Bauraumgröße, der Oberflächengüte, der Fertigungsgeschwindigkeit und ihren Kosten. Die meisten additiven Fertigungsverfahren lassen sich einer von sieben Kategorien zuordnen. Diese Kategorien sind

- Material Extrusion,

- Binder Jetting,

- Schichtlaminierung,

- Photopolymerisation im Bad mit Laserlichtquelle oder kontrollierter Flächenleuchte,

- Material Jetting,

- Powder Bed Fusion und

- Directed Energy Deposition.

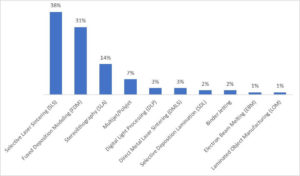

In Abbildung 1 wird der Verbreitungsgrad der meistgenutzten additiven Fertigungsverfahren abgebildet.

Bei der Material Extrusion stellt das Fused Deposition Modelling das verbreitetste Verfahren dar, da es die nutzerfreundlichste und für den nicht kommerziellen Gebrauch gängigste additive Fertigungsmethode ist. Das FDM ist ein Fertigungsverfahren, bei dem ein Werkstück Schicht für Schicht aus einem schmelzfähigen Kunststoff additiv aufgebaut wird. Das FDM zählt zu den preisgünstigsten Verfahren. Die Bauteile, die durch das FDM-Verfahren produziert werden, haben jedoch oft keine besonders hohe Oberflächenqualität und weisen deutlich erkennbare Schichten auf.

Das bekannteste unter den Binder Jetting Verfahren ist das 3D-Printing, wobei das Werkstück aus pulverförmigem Material im Schichtbauverfahren aufgebaut wird. Viele 3D-Drucker haben ähnlich wie Tintenstrahldrucker mehrere Druckköpfe, aus denen in Form von kleinen Bindemitteln Tröpfchen geschossen werden. Das flüssige Bindemittel lässt die einzelnen Pulverkörner der aktuellen Fertigungsschicht kristallisieren und lässt sich mit Klebstoff vergleichen. Die fertiggestellten Modelle werden vom umgebenden Pulver befreit und gegebenenfalls mit einer Art Sekundenkleber infiltriert, was eine Art Versiegelung darstellt. Das Verfahren hat den großen Nachteil, dass nach dem Drucken immer Nacharbeiten notwendig sind und Objekte, die nicht infiltriert wurden, sehr spröde sind.

Ein Beispiel für die Schichtlaminierung ist das Laminated Object Modelling. Bei diesem Verfahren wird das Bauteil additiv aus Papierschichten bzw. Folien aus Keramik, Kunststoff oder Aluminium aufgebaut. Jede neue Schicht wird auf die vorhandene Schicht laminiert und so zu einem stabilen Objekt verklebt. Danach werden die Umrisse mit einem Messer, einem heißen Draht oder einem Laser geschnitten. Im Anschluss daran kann die darauffolgende Schicht aufgetragen werden. Bei diesem Verfahren fällt Abfall an, der entsorgt werden muss. Allerdings bestehen geringe Materialkosten und die Endprodukte lassen sich mit Epoxidharzen sehr haltbar machen.

Photopolymerisation im Bad mit Laserlichtquelle oder kontrollierter Flächenleuchte

In der Kategorie der Photopolymerisation befinden sich Verfahren, wie die Stereolithographie (SLA oder auch STL), das Digital Light Processing (DLP) Verfahren und die Vat Polymerization. Bei der Stereolithographie wird ein lichtaushärtender flüssiger Kunststoff, zum Beispiel Kunst- oder Epoxidharz, von einem Laser in dünnen Schichten ausgehärtet. Das geschieht in einem Bad, das mit den Basismonomeren des lichtempfindlichen Kunststoffes gefüllt ist. Das STL-Verfahren ist das bisher am längsten kommerziell verwendete Rapid Prototyping Verfahren, wodurch man auf ein breites Spektrum an Erfahrungen und Materialien zurückgreifen kann. Zudem können mit dem Verfahren sehr feine und glatte Oberflächen mit hohem Detailgrad erzeugt werden. Nichtsdestotrotz weisen die fertigen Teile oft nur eine minimale thermische und mechanische Belastbarkeit auf. Zudem ist das STL Verfahren durch die sehr hohen Materialkosten eines der teuersten additiven Verfahren.

Ein gängiges Beispiel für das Material Jetting ist das Multi-Jet Modelling, bei dem ein Modell durch einen Druckkopf, ähnlich dem eines Tintenstrahldruckers, schichtweise erstellt wird. Das im Ausgangszustand flüssige Material wird direkt nach dem Aufdrucken mittels UV-Licht polymerisiert und verfestigt. Für das MJM-Verfahren werden wachsartige Thermoplaste und UV-empfindliche Photopolymere als Werkstoffe verwendet. Der Druckprozess bei diesem Verfahren dauert recht lange, dafür können beim Drucken sehr feine Details sowie eine hohe Druckauflösung generiert werden.

Bei der Powder Bed Fusion werden nacheinander Pulverschichten in der Baukammer aufgetragen und jeweils punktuell an den gewünschten Stellen durch Hitze verschmolzen oder gesintert, um eine Bauteil zu erzeugen. Viele additive Fertigungsverfahren folgen diesem grundlegenden Prinzip und lassen sich in die drei Unterkategorien Laser Sintering, Laser Melting und Electron Beam Melting (EBM) einteilen. Diese Verfahren zählen zu den gängigsten Verfahren zur additiven Verarbeitung von Metallen.

Eines der gängigsten Verfahren in der Kategorie der Directed Energy Deposition ist das Laserauftragsschweißen. Dabei wird ein nahezu beliebiges Metall mittels Aufschmelzens und gleichzeitigem Aufbringens auf ein Werkstück aufgetragen. Als Wärmequelle für das Laserauftragsschweißen wird ein leistungsfähiger Laser verwendet. Mit diesem Verfahren lassen sich auch Metalle auf eine bestehende Werkzeugoberfläche auftragen, womit zum Beispiel Werkzeuge repariert oder deren Oberflächen veredelt werden können. Das Verfahren eignet sich aber ebenso gut um Metallprototypen herzustellen. Beim Laserauftragsschweißen wird eine feinkörnige Mikrostruktur erzeugt, die ein dichtes Produkt mit guten metallurgischen und mechanischen Eigenschaften zur Folge hat.

Das Space Puzzle Molding (SPM) ist eine Form des Kunststoffspritzgießens. Mit dieser Technologie ist es möglich, Bauteile in serienidentischer Qualität herzustellen. Außerdem ist es bei diesem Verfahren auch denkbar, Stückzahlen von über tausend herzustellen.

Der Polyamidguss ist ein Verfahren, bei dem Bauteile aus thermoplastischen Materialien gefertigt werden. Der Polyamidguss eignet sich vor allem für die Produktion von Gussteilen mit großem Volumen.

Mit der Contour Crafting (CC) Technologie ist es möglich, Beton als Fertigungsmaterial zu verwenden. Der Beton wird über eine Düse ausgegeben und mit einem Spachtel aufgetragen. Mit dem CC-Verfahren können im Vergleich zu anderen additiven Fertigungsmethoden sehr große Objekte hergestellt werden, wie beispielsweise ganze Häuser.

Vor- und Nachteile der additiven Fertigung und rechtliche Fragen

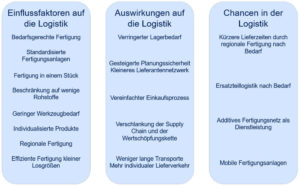

Die meisten additiven Fertigungsverfahren sind sehr flexibel, wodurch keine, beziehungsweise nur sehr kurze Umrüstzeiten notwendig sind, wenn verschiedene Produkte an der gleichen Maschine produziert werden sollen. Ebenso werden entsprechend wenige verschiedene Werkzeuge benötigt, was besonders bei mehreren komplexeren Produkten eine deutliche Kostenreduzierung herbeiführen kann. Daher eignen sich additive Fertigungsverfahren besonders gut, um Produkte mit vielen Variationsmöglichkeiten und geringen Volumina pro Variation herzustellen. Desgleichen ermöglichen additive Fertigungsverfahren die Fertigung von Produkten, welche zuvor aus mehreren Einzelteilen bestanden haben, in einem Stück zu fertigen. Außerdem sind einige additive Fertigungsverfahren in der Lage, kosteneffizient Produktionsprozesse mit verschiedenen Materialien durchzuführen, wodurch nicht mehr für jeden einzelnen Produktionsschritt eine eigene Maschine benötigt wird. Auch können durch die Flexibilität der Technologie Details von Produkten sehr individuell an die Kundenwünsche angepasst werden und teilweise sogar Produkte produziert werden, welche aufgrund von technischen Hürden mit konventionellen Fertigungsmethoden zuvor nicht herstellbar waren. Zudem kann durch die Flexibilität additiver Fertigungsanlagen zunehmend in Kundennähe produziert werden, was die Transportwege und -kosten, wie auch die Lagerkosten deutlich senkt.

Allerdings sind die additive Fertigungsverfahren häufig noch nicht ganz ausgereift und können teilweise nur Produkte von geringerer Qualität fertigen als konventionelle Verfahren. Ferner ist die Anzahl der Materialien, die für die additive Fertigung genutzt werden können, nach wie vor deutlich geringer als für konventionelle Verfahren. Viele bestehende additive Fertigungsverfahren sind häufig noch sehr langsam und erzeugen dadurch hohe variable Kosten. Zusätzlich haben additive Fertigungsanlagen, welche Produkte von hoher Qualität produzieren können, meist noch sehr hohe Anschaffungskosten. Ein weiterer Nachteil ist, dass der Scanvorgang von komplexen Produkten zur Erstellung entsprechender CAD Dateien oft sehr kostspielig und zeitaufwändig sein kann. Hinzu kommt, dass bei additiver Fertigung in der Regel nicht der Mengendegressionseffekt der economies of scales greift. Zwar kann dadurch bei kleinen bis mittleren Ausbringungsmengen stark von additiver Fertigung profitiert werden, allerdings ist es dadurch bei großen Ausbringungsmengen sehr wahrscheinlich, dass additive Fertigung aus Kostengesichtspunkten nicht mit der konventionellen Massenfertigung mithalten kann. Neben den Kosten für die eigentliche Produktion sollte nicht vernachlässigt werden, dass bei der Nachbearbeitung von additiv gefertigten Produkten je nach Produkt und Verfahren signifikante Zusatzkosten auftreten können.

Auch aus rechtlicher Sicht sind einige Punkte im Zusammenhang mit der additiven Fertigung noch ungeklärt. Die größten Probleme stellen dabei die Urheber- und Patentrechtsgrundlagen, Standards und Zertifizierungen, sowie Haftungsfragen dar. Im Wesentlichen steht die Frage im Raum, wie geistiges Eigentum geschützt werden kann. Außerdem müssen Richtlinien zur Sicherheit sowie ethische Aspekte betrachtet werden, da beispielsweise die 3D Daten zur additiven Fertigung von Schusswaffen veröffentlicht werden könnten.

Hinzu kommt, dass die Qualitätsfreigabe eine große Herausforderung bei der additiven Fertigung darstellt, da über die Bauqualität und die Langlebigkeit von additiv gefertigten Komponenten noch nicht genug Erfahrungswerte gesammelt werden konnten.

Die vorgestellten Restriktionen der Additiven Fertigung lassen vermuten, dass diese Fertigungsverfahren auch in der Zukunft, trotz ihrer dynamischen Entwicklung, ihre Vorteile vor allem in speziellen Produktions- und Bedarfsnischen zur Geltung bringen und zu keiner flächendeckenden Revolution der Produktionstechnologie führen dürften.

Herausforderungen und Chancen durch additive Fertigung in der Logistik

Wenn man allerdings unterstellt, dass die additive Fertigung einen Großteil der dargestellten Restriktionen überwinden kann, dann könnte sie große Auswirkungen auf die bestehenden Logistikprozesse haben. Besonders die Supply Chain könnte sich zunehmend verschlanken und Transporte über lange Strecken könnten deutlich abnehmen. Ebenso würde sich die Lagerhaltung stark verringern. Auch in der Wertschöpfungskette hätte die additive Fertigung zur Folge, dass einige Stufen wegfallen würden und die wesentliche Wertschöpfung verstärkt in der Konstruktion, statt in der Produktion selbst liegen würde. Diese Entwicklung würde besonders dadurch verstärkt werden, dass viele Fertigungs- und Montageschritte wegfallen könnten, wenn Produkte mit additiver Fertigung in einem Stück gefertigt werden. Außerdem ließen sich im Einkauf durch den Wegfall von komplexen Zwischenprodukten viele Prozesse digitalisieren, wodurch einige langwierige und arbeitsintensive Aufgaben in diesem Bereich wegfallen oder deutlich vereinfacht werden würden. Zusätzlich besäßen die Produzenten durch die lokale Produktion bereits genug Kundennähe, um die Produkte ohne Zwischenhändler direkt an die Kunden zu vertreiben.

Allgemein können mit additiver Fertigung dadurch Kostenersparnisse erreicht werden, dass durch die geringere Anzahl an Rohstoffen und Werkzeugen, die bei additiver Fertigung im Gegensatz zu herkömmlichen Technologien benötigt wird, eine deutlich höhere Planungssicherheit möglich ist. In Folge dessen können weniger Bestellungen an Rohstoffen mit jeweils größeren Mengen durchgeführt und damit Lieferkosten gesenkt werden. Dabei führt die gesteigerte Planungssicherheit zu geringeren Lagerhaltungskosten und einer geringeren Gefahr, nicht ausreichend Rohstoffe zur Verfügung zu haben. Die Verwendung von stärker standardisierten Rohstoffen und ein nur geringer Bedarf an Teilkomponenten führt zusätzlich dazu, dass ein weitaus kleineres Lieferantennetzwerk notwendig ist, wodurch auch oft weniger negative Einflüsse durch verschiedene Herkunftsorte der Rohstoffe, wie Zölle oder andere Handelshürden, aber auch Qualitätsunterschiede, entstehen.

Eine zunehmend dezentrale Fertigung in Kundennähe macht es theoretisch möglich, vollkommen bedarfsgerecht dezentral auf der ganzen Welt zu produzieren, da die additive Fertigung den Vorteil gegenüber allen anderen Technologien hat, dass mit ihr direkt aus digitalen Daten produziert werden kann. Ebenso ließe sich die benötigte Lagerfläche mit dezentraler Produktion deutlich senken und das Vorhalten selten benötigter Ersatzteile oder Bauteile und anderer langsam drehender Produkte verzichtet werden. Neben der Verringerung der Lager- und Herstellungskosten könnten sich auch die Lieferzeiten und -wege verkürzen. Vor allem für sehr global aufgestellte Logistikunternehmen, die ihren Umsatz zu einem großen Teil durch den Transport über lange Strecken erwirtschaften, würde die Fertigung auf Nachfrage in Kundennähe daher zu deutlichen Umsatzeinbußen führen, die letztendlich ihr Geschäftsmodellen gefährden könnten.

Durch eine dezentrale Fertigung würde die Nachfrage nach gut verteilten additiven Fertigungsnetzwerken in Kundennähe entstehen, bei denen verschiedene Produktentwickler ihre Produkte fertigen ließen. Der Aufbau und Betrieb solcher Fertigungsnetzwerke bietet eine große Geschäftsmöglichkeit für die bestehenden Logistikunternehmen. Dieser Schritt hätte jedoch letztendlich eine zunehmende Trennung von Entwicklern und Herstellern zur Folge. Neben einem fest installierten additiven Fertigungsnetzwerk wäre es auch denkbar, dass mobile additive Fertigungsanlagen verwendet werden, welche ihre Position je nach Bedarf anpassen können. Solche Geschäftsmodelle könnten es ermöglichen, die Produktion individueller Produkte sehr stark an die tatsächliche Nachfrage anzupassen und dennoch zeitnah liefern zu können.

[1] Adalina Elsner studiert Logistik im Masterstudium an der Westsächsischen Hochschule in Zwickau. Im Rahmen ihrer Bachelorarbeit beschäftigte sie sich detailliert mit dem Einfluss der Additiven Fertigung auf die Logistik.

Dr. Götz-Andreas Kemmner ist Geschäftsführer von Abels & Kemmner und Honorarprofessor für Logistik und Supply Chain Management an der Westsächsischen Hochschule.

Literaturverzeichnis

- com (2017): Siemens verbaut 3D-gedruckte Teile in der U-Bahn von Dubai,

https://3druck.com/blog/siemens-verbaut-3d-gedruckte-teile-in-der-u-bahn-von-dubai-2161107/ (15.08.2017)

- (2017): Die Revolution der Logistikkette mit 3D- Druck,

https://www.3yourmind.com/logistikkette-mit-3d-druck (15.08.2017)

- net: Additive Fertigung ein potenzieller Zukunftsmarkt für Akademiker

http://academicworld.net/karriere/additive-fertigung-ein-potenzieller-zukunftsmarkt-fuer-akademiker/ (15.08.2017)

- acatech – Deutsche Akademie der Technikwissenschaften, Nationale Akademie der Wissenschaften Leopoldina (2016): Additive Fertigung, in Union der deutschen Akademien der Wissenschaften, München S. 6-32

- AEB (2014): White Paper: Sechs Thesen, wie der 3D-Druck die Logistik verändert

http://documents.aeb.com/brochures/de/aeb-white-paper-3d-druck.pdf (15.08.2017)

- Baldinger, M. (2015): Ansätze zum Management der Additive Manufacturing Supply Chain. RTeJournal – Fachforum für Rapid Technologie, Vol. 2015.

- Dachser (2015): Logistik aus dem Drucker

http://www.dachser.com/de/de/Logistics-out-of-the-printer_3912.htm (15.08.2017)

- Fastermann, P. (2012): 3D-Druck/ Rapid Prototyping/ Eine Zukunftstechnologie – kompakt erklärt, in: Springer Vieweg, Düsseldorf, S.5-130.

- Feldmann, C./Pumpe, A. (2017): A holistic decision framework for 3D printing investments in global supply chains, in: Transportation Research Procedia, Vol. 25, S. 677-694

- Fraunhofer-Institut für Materialfluss und Logistik: Additive Fertigung Themenbroschüre

https://www.iml.fraunhofer.de (15.08.2017)

- Frey, S. (2015): 4 Thesen wie, der 3D-Druck die Logistik verändern wird,

https://www.handelskammerjournal.ch/de/4-thesen-wie-der-3d-druck-die-logistik-veraendern-wird (02.08.2017)

- Glossner, S./ Leupold, L. (2016): 3D-Druck, Additive Fertigung und Rapid Manufacturing Rechtlicher Rahmen und unternehmerische Herausforderung in: Vahlen, München

- Grassl, W. (2016): Additive Manufacturing – Strategy & Operations Fokusanalyse,

https://assets.kpmg.com/content/dam/kpmg/pdf/2016/04/ch-additive-manufacturing-de.pdf (15.08.2017)

- Güngör, K. (2017): Additive Fertigung: Wandel für Produktion und supply Chain, in: IPL-Magazin, Vol.38, S 2-5.

- Heutger, M. (2016): 3D PRINTING AND THE FUTURE OF SUPPLY CHAINS – a DHL perspective on the state of 3D printing and implications for logistics in DHL Trend Research,

- Hirschberg, C. (2017): Druck auf die Logistik, Eine neue Ära beginnt in 3D!, in: IPL-Magazin Vol.38

- Hoffmann, E./ Oettmeier, K. (2016): 3D-Druck: Wie additive Fertigungsverfahren die Wirtschaft und deren Supply Chains revolutionieren, in: Zeitschrift Führung + Organisation (ZFO), Vol.85, S. 84-90

- Intralogistik in Vision (2015): 3D-Drucker & Logistik

http://intralogistik.tips/3d-drucker-logistik/ (05.08.2017)

- Jiang, R./Kleer, R./Piller, F. T. (2017): Predicting the future of additive manufacturing: A Delphi study on economic and societal implications of 3D printing for 2030, in Technological Forecasting & Social Change, Vol. 117, S.84-97

- Juschkat, K. (2016): 3D-Druck in der Serienproduktion,

https://www.konstruktionspraxis.vogel.de/3d-druck-in-der-serienproduktion-a-556439/ (15.08.2017)

- Langkau, S./ Heidemann, N. (2017): Einfluss des 3-D-Drucks wächst,

http://www.dvz.de/rubriken/logistik-verlader/single-view/nachricht/einfluss-der-3-d-drucktechnik-waechst.html (02.08.2017)

- Leichtbau BW GmbH (2014): ADDITIVE MANUFACTURING IM LEICHTBAU – STRATEGISCHE UND BETRIEBSWIRTSCHAFTLICHE HERAUSFORDERUNGEN UND PERSPEKTIVEN

- Logistik-aktuell.com (2015): 3D-Druck: Logistiker entwickeln neue Geschäftsmodelle

https://logistik-aktuell.com/2015/11/17/3d-druck-logistiker-entwickeln-neue-geschaeftsmodelle/ (11.08.2017)

- Logistik-aktuell.com (2017): GE Aviation – additive Fertigung in der Flugzeugindustrie,

https://logistik-aktuell.com/2017/02/21/3d-druck-in-der-flugzeugindustrie/ (11.08.2017)

- Pankow, G. (2017a): 3D-Druck in der Autoindustrie – Disruption oder Hype,

https://www.produktion.de/trends-innovationen/id-3d-druck-in-der-autoindustrie-disruption-oder-hype-122.html (04.08.2017)

- Pankow, G. (2017b): MAN sieht Potenzial für Großserienproduktion,

https://www.produktion.de/trends-innovationen/id-3d-druck-in-der-autoindustrie-disruption-oder-hype-122.html?page=2 (04.08.2017)

- Pickert, C./ Wirth, M. (2013): Additive Fertigungsverfahren, in: CEDIFA Arbeitsbericht, Vol.1, S. 1-26.

- Pour, M. A./ Zanardini, M./ Bacchetti, A./ Zanoni, S. (2016): Additive Manufacturing Impacts on Productions and Logistics Systems, in: IFAC-PapersOnLine, Vol. 49-12, S. 1679-1684.

- Rudolph, J. P./ Emmelmann, C. (2017): A Cloud-based Platform for Automated Order Processing, in: Procedia CIRP, Vol. 63, S. 412-417

- Silva, J. V. L./Rezende R. A. (2013): Additive Manufacturing and ist future impact in logistics, Fortaleza

- Thomas, O./ Kammler, F./ Zobel, B./ Sossna, D./ Zarvic, N. (2016): Supply Chain 4.0: Revolution in der Logistik durch 3D-Druck, in: M+io Fachzeitschrift für Innovation, Organisation und Management, Vol.1, S. 58-63.

- Weinzierl, S. (2016): SAP und UPS wollen Prozesskette für 3D-Druck vereinfachen,

- Witzleben, S. (2014): Was kann die Logistik vom 3D-Druck erwarten? Status quo und Perspektiven im Überblick, in: Bundesvereinigung Logistik Vol.1, Oktober 2014.

- Zscheile, F. (2015): Warenströme zu Datenflüssen,