Von David Nyeste

In der Logistik ist der Lieferbereitschaftsgrad eine der wesentlichen Stellschrauben zur Herstellung und Aufrechterhaltung einer strategischen Wettbewerbsfähigkeit auf einem Markt.

Im faktischen Rückblick mag die historische Lieferbereitschaft eines Artikels möglicherweise 100 % betragen haben; der Artikel war im Betrachtungszeitraum also lückenlos, termin-, mengen- und qualitätsgerecht verfügbar. Bei der Planung der zukünftigen Verfügbarkeit kann jedoch niemand einen Wert von 100 % garantieren, auch wenn man bei den sogenannten never out of stock Artikeln der 100%igen Lieferbereitschaft möglichst nahe zu kommen versucht. In der Praxis kann aber jede Verfügbarkeit kleiner 100 % prinzipiell sinnvoll sein und gefordert werden. Interessanterweise kehrt sich bei der Entscheidung über die strategisch geforderte Lieferbereitschaft das Ursache-Wirkungsprinzip häufig um: Welche Lieferbereitschaft von einzelnen Artikeln gefordert wird, hängt oft von den damit verbundenen Kosten ab, also vor allem von der Höhe eines Kostenfaktors: dem Sicherheitsbestand.

Daher hat das Thema „Lieferbereitschaft und Sicherheitsbestand“ auf Seiten der Planer und Disponenten regelmäßig ‚reges Interesse‘ bis ‚persönliche Anteilnahme‘ zur Konsequenz. Das ist durchaus nachvollziehbar und aus unternehmerischer Sicht sogar wünschenswert. Was jedoch weniger wünschenswert ist, sind nicht nachvollziehbare bzw. schlichtweg willkürliche Methoden zur Festlegung der Höhe von Sicherheitsbeständen, die häufig auf persönlicher Erfahrung, Ermessen, oder anders formuliert, reinem Bauchgefühl basieren.

Aus diesem Grund ist die Frage nach Sinn und Unsinn – samt den Unterscheidungskriterien – von Sicherheitsbeständen legitim. Hierzu ein kurzer Überblick zu Ursache und Wirkung von Sicherheitsbeständen. Wesentliche Einflussgrößen auf den Sicherheitsbestand sind

- die Informationsqualität über zukünftige Bedarfe

- die Wiederbeschaffungszeit eines Artikels

- die angestrebte Lieferbereitschaft.

Informationsqualität über zukünftige Bedarfe

Im Idealfall ist rechtzeitig bekannt, welcher Artikel wann in welcher Menge benötigt wird. In der Praxis ist das jedoch eher die Ausnahme. Artikel, deren Bedarfe rechtzeitig bekannt sind, können im Make-to-order-Prinzip ohne jegliche Sicherheitsbestände bereitgestellt werden. In den meisten Fällen reicht die verfügbare Information für eine solche Strategie jedoch nicht aus, so dass Bestandspuffer notwendig sind, um dieses Fehlen an Information zu kompensieren. Eine entscheidende Verbesserung der Informationslage, z.B. durch gesicherte Informationen aus dem Vertrieb über zukünftige Bedarfe, durch erhöhte Kundenintegration in Form einer verlässlichen oder gar verbindlichen Bedarfsplanung, hat stets einen echten (Bestands-)Effekt.

Ein weiteres Mittel zur Bedarfsermittlung bei Informationsmangel sind statistische Prognosen auf Basis historischer Verbräuche. Diese haben zweierlei Vorteile: erstens lassen sich Ergebnisse exakt nachvollziehen, zweitens lässt sich die Qualität und damit die Eignung unterschiedlicher Kombinationen von Verfahren und Parametern miteinander vergleichen. Die schlechte Nachricht gleich vorweg: es gibt keinerlei Gewähr dafür, dass selbst das beste Prognoseverfahren zukünftige Bedarfe mit ausreichender Trefferquote verlässlich vorausberechnet. Allerdings lassen sich anhand von Indikatoren Qualitätsaussagen über die jeweiligen Risiken treffen und so können systematisch Schlüsse zur Höhe notwendiger Sicherheitsbestände abgeleitet werden.

Die in praktisch allen ERP-Systemen angewendeten Verfahren zur Errechnung von Prognosen und Sicherheitsbeständen gehen von einer sogenannten normalverteilten Nachfrage aus. Das bedeutet, dass sich die Häufigkeiten der Nachfragemengen innerhalb eines Betrachtungszeitraums entsprechend einer Gauß’schen Glockenkurve um den Mittelwert verteilen.

In der Praxis sind Artikel mit normalverteilter Nachfrage jedoch eher die Ausnahme. Um trotzdem belastbare Prognosewerte und Sicherheitsbestände zu errechnen, eröffnen sich zwei Möglichkeiten: Man sollte verteilungsfreie Prognose- und Sicherheitsbestandsverfahren einsetzen und die Brauchbarkeit der Verfahren mittels Simulation des gesamten Prognose- und Dispositionsprozesses über einen Vergangenheitszeitraum von typischerweise 12 Monaten testen.

Die Wiederbeschaffungszeit

Flexibilität und Reaktionsschnelligkeit auf Kundenwünsche sind in vielen Branchen geschätzte und schwer zu kompensierende Qualitätsmerkmale. Diese Feststellung gilt aus Sicht eines Unternehmens sowohl für Prozesse in Richtung Lieferanten, wie auch in Richtung Kunden. Hohe Wiederbeschaffungszeiten einzelner Produkte und Komponenten reduzieren die spontane Reaktionsfähigkeit und haben deshalb oft zweierlei wesentliche Effekte für die Planung von Beständen: Einerseits muss bei langen Wiederbeschaffungszeiten die notwendige Flexibilität mit Beständen ‚erkauft‘ werden. Andererseits werden durch Ausnahmebehandlung im Rahmen von Planungsänderungen wichtige Ressourcen zusätzlich gebunden, die nicht selten anschließend anderswo fehlen.

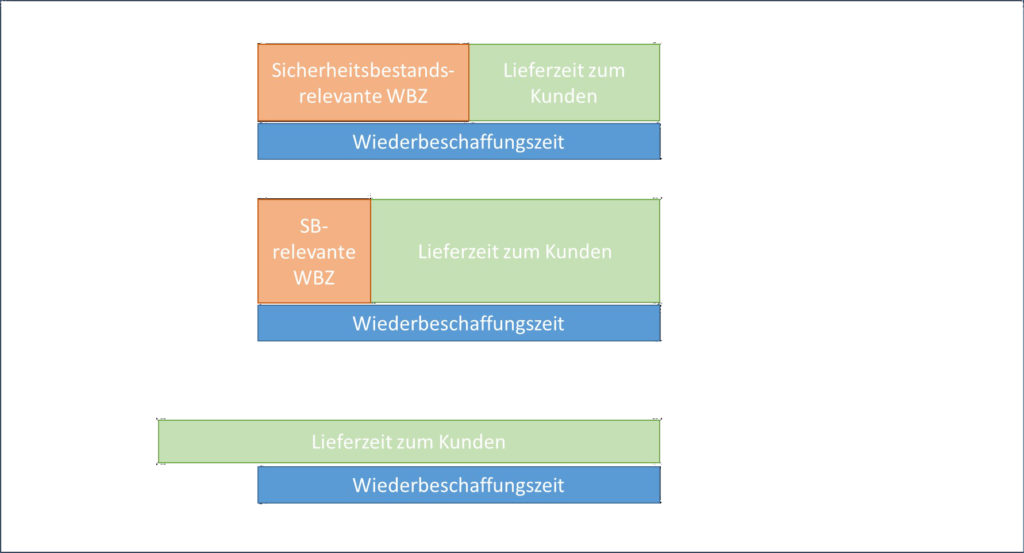

Eine Besonderheit gibt es bei der Wiederbeschaffungszeit von Fertigerzeugnissen und Komponenten zu berücksichtigen: Hier sollte in der Planung nicht nur die reine materialspezifische Wiederbeschaffungszeit, sondern gleichzeitig die jeweilige zum Kunden vereinbarte Lieferzeit berücksichtigt werden. Trotz langer Wiederbeschaffungszeiten kann es durchaus zu einer relativen Entspannung in der Planung führen, wenn die Kunden eine ausreichend lange Lieferzeit tolerieren. In Zahlen bedeutet das: weniger (Sicherheits-)Bestand.

Geforderte Verfügbarkeit

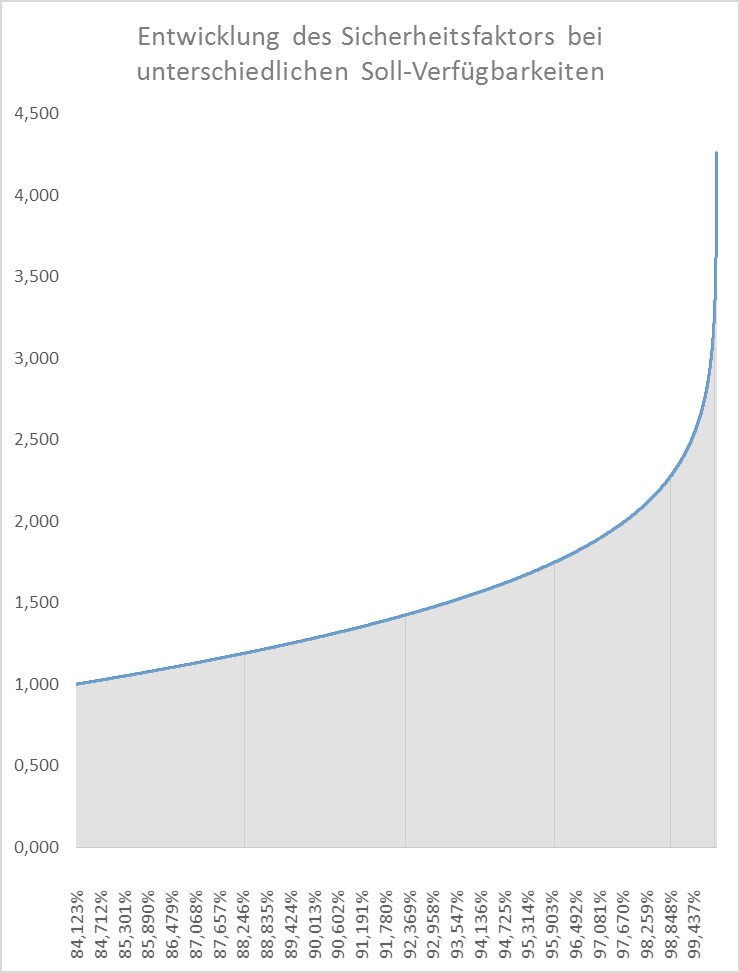

Last but not least ist die geforderte Verfügbarkeit als strategische Vorgabe eine wesentliche Einflussgröße auf den Sicherheitsbestand und diejenige Stellschraube, mit der Sicherheitsbestände unmittelbar beeinflusst werden können. An dieser Stelle sei nochmals angemerkt, dass eine perfekte Verfügbarkeit von 100 % zwar erreicht werden kann und häufig aufgrund anderer Rahmenbedingungen (z.B. Losgrößen) tatsächlich auch erreicht wird. In der Planung wird man jedoch ein Restrisiko der Nichtverfügbarkeit nicht von vornherein ausschließen können. Mathematisch gesprochen sagt man, dass die statistische Verfügbarkeitsfunktion sich dem Wert 1 annähert (s. Grafik). Dabei nimmt das Verhältnis von geforderter Verfügbarkeit und Kosten aufgrund eines statistischen Multiplikators für den Sicherheitsbestand überproportional zu.

Die Planung mit statistischen Mitteln vervollständigt das Puzzle jedoch noch nicht ganz. In der Praxis spielen neben einer verlässlichen und nachvollziehbaren Planung von Sicherheitsbeständen für das letzte Quäntchen der Materialverfügbarkeit weitere Faktoren, wie z.B. organisatorische Flexibilität, Reaktionsschnelligkeit und Kommunikationsgeschick ebenfalls eine wichtige Rolle. Neben der Routineplanung helfen diese Faktoren, die Verfügbarkeit zusätzlich zu verbessern. Da diese Mittel und Methoden in der Regel jedoch die höchsten Kosten verursachen, sollten sie so ressourcenschonend wie möglich ‚on top‘ eingesetzt werden, also idealerweise zur reinen Ausnahmenbehandlung.

Wetten auf den Lottogewinn

Man kann den Sicherheitsbestand mit einer Versicherungspolice vergleichen. Wer eine Versicherung abschließt, tut das in der Regel, um sich gegen ein Risiko abzusichern. Der Versicherte verpflichtet sich, regelmäßig eine Versicherungsprämie zu bezahlen, als Gegenleistung verpflichtet sich der Versicherer im Versicherungsfall den Schaden zu regulieren. Im Prinzip handelt es sich dabei um zwei entgegengesetzte Wetten: Der Versicherte wettet auf das Eintreten des Versicherungsfalls und bezahlt einen Wetteinsatz, der Versicherer wettet dagegen und kassiert den Wetteinsatz. Der Wetteinsatz bemisst sich einerseits an der statistischen Eintrittswahrscheinlichkeit und andererseits an der Schadenshöhe des Versicherungsfalles.

Was im Prinzip einfach klingt, wird in der Praxis bei der Dimensionierung von Sicherheitsbeständen jedoch häufig komplett außer Acht gelassen. Es mag sein, dass ein Lagerbrand beim Lieferanten hohe Kosten für die Verfügbarkeit zur Konsequenz hat. Aber wie (un)wahrscheinlich ist es, dass dieser Fall tatsächlich eintritt? Wie steht es um die Wahrscheinlichkeit, dass alternative Lieferanten und Beschaffungskanäle den Ausfall kompensieren können? Wie wahrscheinlich ist es, dass die Sicherheitsbestände einen einmaligen Lieferausfall nicht abdecken? Welche Kosten entstehen auf Seiten der Kunden bei einer Terminverschiebung? Sind Kunden wirklich so intolerant gegenüber lieferantenverschuldeter Nichtverfügbarkeit, dass die eigenen Sicherheitsbestände einen solchen Fall abdecken müssen? Und falls ja: Welche Unvorhersehbarkeiten sollen über Sicherheitsbestände abgedeckt werden? Solche Konstrukte lassen sich beliebig bis zur Wette auf den Lottogewinn fortsetzen, mit dem Unterschied, dass sich wahrscheinlich kein Unternehmer bereit erklären wird, die Wette auf den Lottogewinn zum strategischen Geschäftsmodell zu erklären.

Sicherheitsbestand mit Sinn

Es kommt im Bestandsmanagement also neben einem ausgewogenen Maßnahmenportfolio zur Aufrechterhaltung der Verfügbarkeit maßgeblich auf eine Unterscheidung sinnvoller und sinnloser Sicherheitsbestände an. Jeder Euro an Bestandswert muss durch einen möglichst hohen Beitrag zur Zielerreichung für die geforderte Verfügbarkeit legitimiert sein. Es gibt einen Punkt, ab dem jeder zusätzliche Cent in Sicherheitsbestand zu keinem entsprechend hohen oder sogar zu einem negativen Benefit führt, so dass die Kosten nicht mehr gerechtfertigt sind. Letzteres kann z.B. der Fall sein, falls es neben einer unteren auch eine obere Schranke für die geforderte Verfügbarkeit gibt.

So gesehen ist der Sicherheitsbestand Segen und Fluch in einem, mit dem der Logistiker umgehen muss. Im Prinzip sollte er es deshalb mit ihm halten, wie mit einer demokratisch gewählten Regierung: Vor der Festlegung sollte man mögliche Konsequenzen gründlich prüfen, eine plausible und nachvollziehbare Entscheidung treffen, die Erwartungshaltung nicht bei 100 % des Versprochenen ansetzen und ganz wichtig: die eigene Entscheidung in regelmäßigen Abständen überprüfen, ggf. überdenken und, falls notwendig, neu treffen.