Von Prof. Dr. Götz-Andreas Kemmner

Während Ihnen Teil zwei unseres Artikels die richtige dispositive Entkopplung zwischen Bestands- und Dispositionsstufen vermittelt und die optimale Abstimmung von Losgröße und Wiederbeschaffungszeit erläutert hat, geht es nun zu den letzten Schritten auf dem Weg zum perfekten Bestandsmanagement: Welche Folgen haben unterschiedliche Ziele bei den einzelnen Partnern entlang der Wertschöpfungskette und wie stimmen Sie sich mit Ihren Geschäftspartnern so ab, dass deren Verhalten Ihre Supply Chain so wenig wie möglich beeinflusst?

Das Kunden-Lieferantenverhältnis in der Supply Chain ist leider nicht nur durch Ausnahmesituationen wie andauernde Lieferengpässe belastet, sondern auch durch das Verhalten der (vermeintlichen?) Partner im betrieblichen Alltag, siehe…

Grundprinzip 10: Wenn Einkauf und Vertrieb aufeinandertreffen, geht es allzu oft um taktische Manöver oder Machtausnutzung und nicht um konstruktive Zusammenarbeit.

Es liegt in der Natur der Sache, dass der Einkauf möglichst günstige Preise für die vom Unternehmen benötigten Produkte und Qualitäten zu erreichen versucht. Es liegt genauso in der Natur der Sache, dass der Vertrieb für die von ihm am Markt angebotenen Produkte und Qualitäten die höchstmöglichen Preise zu erzielen gedenkt. Wir wissen alle, was passiert, wenn der Vertrieb des Lieferanten auf den Einkauf des Kunden trifft: Jeder versucht, sich Verhandlungsvorteile zu verschaffen und die eigene Verhandlungsmacht auszuspielen. Besonders ungemütlich ist es daher, wenn eine der beiden Parteien deutlich mehr Macht hat. Aber auch Geschäftspartner auf Augenhöhe versuchen in vielen Geschäftsbeziehungen, sich gegenseitig laufend bei Fehlverhalten zu erwischen oder eigenes Fehlverhalten zu verschleiern, um bei den nächsten Preisverhandlungen die eigene Position zu stärken. Dieses Verhalten ist umso ausgeprägter, je mehr Vertrieb und Einkauf auf beiden Seiten auch für das laufende Tagesgeschäft zuständig sind. Kooperativer wird dort gearbeitet, wo Disposition mit Disposition, Logistik mit Logistik spricht. Auf diese Weise lassen sich viele Abstimmungsprobleme sozusagen „auf der Arbeitsebene“ lösen, ehe sie auf der „ministeriellen Ebene“ zu Konflikten und damit meist zu erhöhten Beständen führen.

Best-Practice-Baustein 10:

Ein nachhaltig wirkungsvolles Bestandsmanagement erfordert eine sachliche und kooperative Zusammenarbeit mit den zentralen Lieferanten, in der die Kosten der Supply Chain von allen Parteien gemeinsam getragen werden.

Lassen wir den Blick über das Hallentor hinaus auf die Vielfalt an Produkten in unseren Roh-, Halbfabrikate- und Fertigwarenlagern schweifen, stellen wir schnell fest…

Grundprinzip 11: Kleinvieh im Produktportfolio macht zumeist viel Mist, aber wenig Umsatz und noch weniger Ertrag.

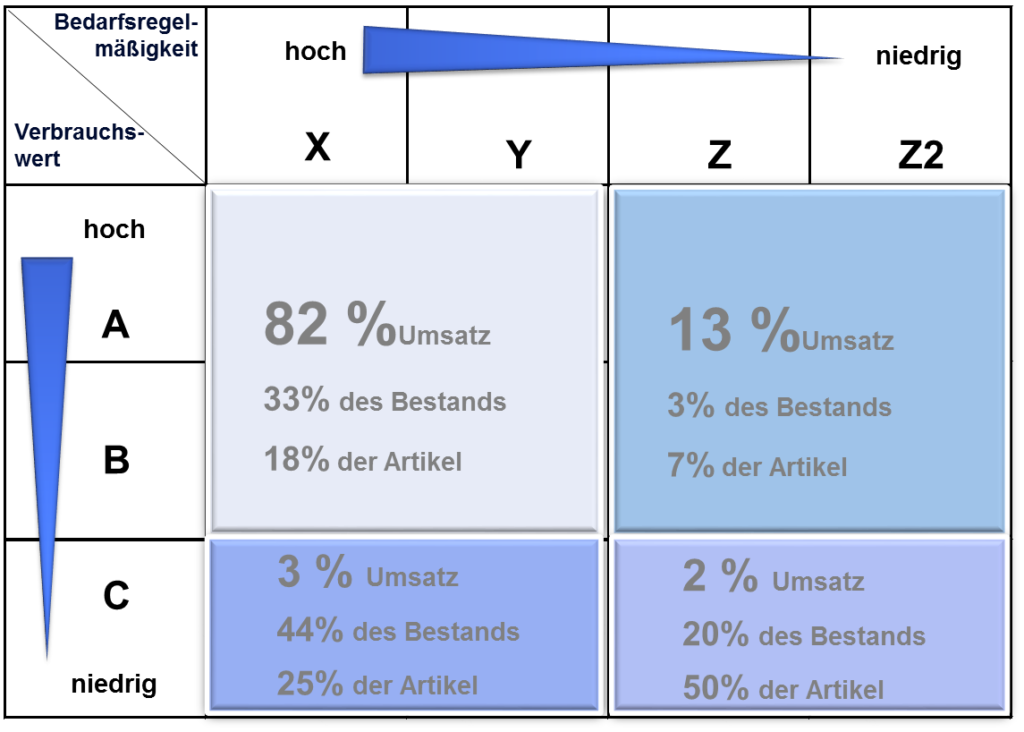

In einem typischen Produktportfolio eines Lagerfertigers oder Handelsunternehmens werden von 20 % – 30 % der Artikel 60 % – 80 % des Umsatzes erwirtschaftet (A-B/X-Y-Teile), während am anderen Ende des Portfolios 20 % – 40 % der Artikel oft nur 2 % – 3 % des Umsatzes generieren (C/Z-Z2-Teile). Während wir bei den Highflyern Umschlagszahlen von 12 – 24 und teilweise weit darüber hinaus finden, dreht sich der Lagerbestand bei vielen der Exoten nicht einmal pro Jahr. Aber auch dieser lange Schwanz an Exoten muss schließlich bewirtschaftet und gelagert werden. Wird dieser „Long Tail“ auftragsbezogen beschafft, stellt er kein wesentliches Problem des Bestandsmanagements dar. Häufig ist die auftragsbezogene Beschaffung aber aus verschiedenen Gründen nicht möglich. Dann gilt es, vernünftige Strategien zu finden, mit denen Bestände und Handhabungsaufwand reduziert werden können.

Auch Auftragsfertiger müssen sich mit einer solchen Produktportfolioverteilung herumschlagen, nicht auf der Fertigwarenebene, aber auf der Einkaufs- oder Baugruppenebene. Hier besteht eine Lösung in kurzen Fertigungsdurchlauf- und Wiederbeschaffungszeiten dieser Exotenteile oder teilweise im C-Teile-Management, das sich aber primär auf C/X-Y-Teile ausrichtet; allerdings bei manchen C/Z-Z2-Teile mit kurzen Wiederbeschaffungszeiten dienen kann. Ein beträchtlicher Teil dieser C/Z-Z2-Teile besteht jedoch aus Zeichnungsteilen, bei denen ein C-Teile-Management meist nicht hilft.

Die Long Tails in den Produktportfolios unserer Unternehmen haben eine Geschichte, und diese beginnt, wie alle Geschichten, am Anfang. Bei einem Produkt oder Bauteil bedeutet das: bei der Ermittlung oder Vermutung einer Problemlösung, an der der Markt interessiert ist. Um die Lösung anbieten zu können, werden Varianten aufgesplittet oder komplett neue Teile bzw. Produkte entwickelt. Bei Neuanläufern liegt es in der Natur des Geschäftes, dass wir erst einmal Bestände aufbauen, um auf den erhofften Nachfrageanstieg schnell reagieren zu können und so dem neuen Produkt am Markt eine Chance zu geben. Wenn das Produkt seine Chance hatte und sie nicht nutzen konnte, dann muss man sich konsequenterweise von diesem Produkt wieder trennen.

Aus logistischer Perspektive gibt es im Rahmen des Produktportfoliomanagements einiges zu optimieren, bei lebenden, wie bei an- und auslaufenden Artikeln.

Best-Practice-Baustein 11:

Um Bestandsreichweiten nachhaltig gesenkt zu halten, führt kein Weg an einer regelmäßigen Pflege des Produktportfolios vorbei.

Jedes Produkt oder Bauteil hat nicht nur eine Geschichte, sondern auch eine Vorgeschichte, die in Produktentwicklung und Konstruktion spielt. An dieser Stelle entstehen bereits die Herausforderungen des Bestandsmanagements, denn es besagt…

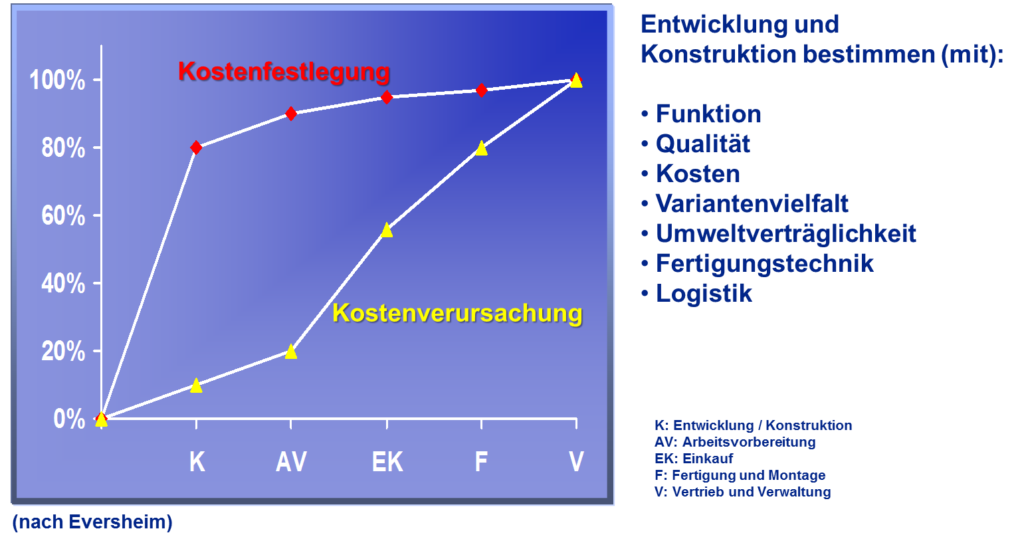

Grundprinzip 12: Ein Großteil der Bestandskosten eines Teils wird bereits von der Produktentwicklung festgelegt.

Als langjähriger Erfahrungswert gilt, dass in der Produktentwicklung bereits 80 % der Lebenszykluskosten eines Produktes festgezurrt werden. So beeinflusst die Produktentwicklung auch auf mehreren Wegen die Bestandskosten und zukünftig erforderlichen Bestände eines jeden Teils.

Die Wahl der Rohstoffe und die aus der Formgebung resultierenden Fertigungsverfahren und Bearbeitungsschritte wirken sich auf die Beschaffungszeiten, Einkaufspreise sowie Beschaffungs- und Herstellkosten und damit auf Bestandskosten und Lieferbereitschaft aus. Mit der Anzahl der Teile, die in ein Produkt einfließen, multiplizieren sich die Effekte. Kommt dann noch hinzu, dass die im Laufe der Lebenszeit eines Produktes fast unvermeidliche Variantenspreizung die Materialströme sehr früh in der Wertschöpfungskette aufteilt, multiplizieren sich die Probleme ein weiteres Mal.

An der Produktentwicklung anzusetzen, bedeutet nicht nur, einen großen Hebel einzusetzen, sondern leider auch einen schweren, der sich nur langsam bewegt.

Best-Practice-Baustein 12:

Um zur Spitze der Leistungsführer im Bestandsmanagement vorzustoßen, müssen Sie Ihre Produkte logistikgerecht gestalten, indem Produkte aus möglichst wenig Teilen bestehen, einen möglichst hohen Prozentsatz an Standardteilen verwenden und sich ihre Varianten möglichst spät in der Wertschöpfungskette, idealerweise erst beim Kunden ausprägen.

Am Ende unseres gemeinsamen Weges zu einem nachhaltigen und ganzheitlichen Bestandsmanagement dürfen wir ein wesentliches Grundprinzip nicht vergessen:

Grundprinzip 13: Vertrauen ist der Anfang von allem, auch vom Ende des Bestandsmanagements.

Die meisten von uns halten sich im Großen und Ganzen an Gesetze und Regeln, das sagen uns die Kriminalstatistik sowie private und betriebliche Erfahrung. Und dennoch, auch das wissen wir aus eigener Erfahrung, kann die Gesetzestreue schnell nachlassen, wenn sie nicht immer wieder eingefordert und überwacht wird. Und generell lässt die Gesetzestreue dort nach, wo man von der Sinnhaftigkeit der Gesetze nicht überzeugt ist oder diese Nachteile für einen selbst bedeuten. Entsprechend gilt für das Bestandsmanagement, dass eine maßvolle Kontrolle besser ist als maßloses Vertrauen. Ein Logistik-Controlling hilft, die Situation zu erkennen und Optimierungsansätze zu finden.

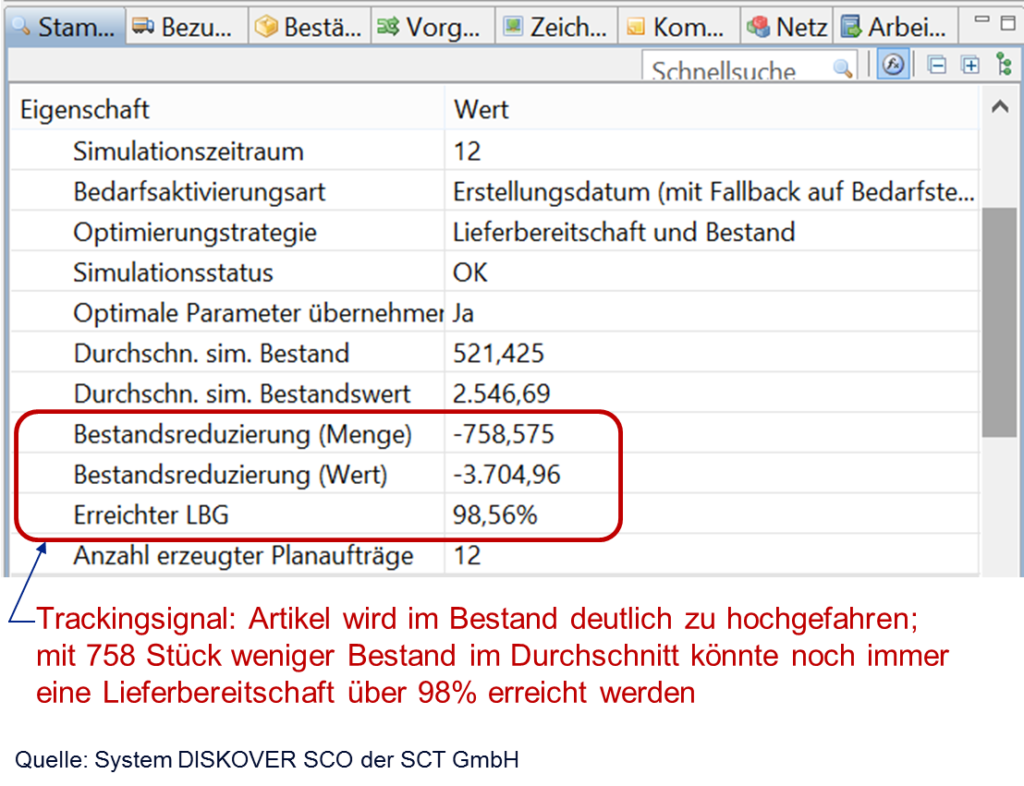

Ein wirkungsvoller Kontrollmechanismus lässt sich mittels eines Zielbestandsmanagements aufbauen. Mit diesem Instrument lässt sich laufend überprüfen, wie weit bei jedem einzelnen Artikel auf jeder einzelnen Bestandsstufe in der gesamten Lieferkette der Ist-Bestand vom Soll-Bestand abweicht.

Um allerdings realistische und keine theoretischen Zielbestände zu ermitteln, bedarf es eines ausgefeilten Instrumentariums, denn belastbare Zielbestände lassen sich nur über einen Simulationsprozess errechnen und nicht durch einen scharfen Blick auf die Dispoliste eine Dispositionssystems.

Kernelement des Zielbestandsmanagement ist die Kennzahl „Bestandsreduzierungspotenzial“, die für jede einzelne Materialnummer ermittelt wird. Das Bestandsreduzierungspotenzial kann den operativen Anwendern und Bestandsverantwortlichen aufzeigen, wo zu viel und wo zu wenig Bestände liegen und in der Tagesarbeit helfen, auf „Bestandsmanagementkurs“ zu bleiben.

Best-Practice-Baustein 13:

Ein konsequentes Zielbestandsmanagement stellt den Spurhalteassistenten des Bestandsmanagements dar. Es gibt den Anwendern ein Leitsignal, um immer wieder auf den vorgegebenen Pfad aus Lieferbereitschaft und Bestand zurückzufinden und zeigt Führungskräften Ort und Größe des Handlungsbedarfs auf.

Bestandsmanagement ist eine ganzheitliche Aufgabenstellung. Wer nachhaltige Ergebnisse erreichen möchte, benötigt Durchhaltevermögen sowie die richtigen Werkzeuge und Methoden. Vielleicht sind viele der dargestellten Best-Practice-Bausteine bei Ihnen ja bereits umgesetzt, vielleicht liegt auch noch viel Arbeit vor Ihnen. Es ist Arbeit, die sich aus unternehmensstrategischer Sicht lohnt, denn 20 % Bestandsreduzierung verbessern den Nettogewinn in einem durchschnittlichen Unternehmen genauso stark wie eine Umsatzsteigerung um ca. 10 %.

Weitere Informationen zu diesem Themenfeld finden Sie hier: