Von Prof. Dr. Götz-Andreas Kemmner

Bestände binden Kapital, meist zu viel Kapital, das an anderer Stelle effizienter eingesetzt werden könnte. Bestände kosten auch Geld, meist mehr Geld, als die meisten von uns vor dem Nachrechnen geahnt haben. In einem statistischen Durchschnittsunternehmen des produzierenden Gewerbes ermöglichen 20 % Bestandsreduzierung eine Erhöhung der freien Liquidität um 48 % oder eine Reduzierung der langfristigen Verbindlichkeiten um 27 %. Diese Zahlen machen deutlich, wie viel unternehmerischen Spielraum man sich durch die Verringerung der vorhandenen Bestände schaffen kann.

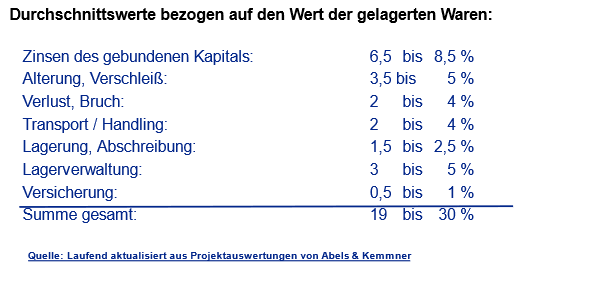

Je nachdem, wie man die kalkulatorischen Kosten der verschiedenen Positionen eines Lagerhaltungskostensatzes bewertet, kommen im Schnitt laufende Kosten von 19 % bis 30 % der Bestandskosten pro Jahr zusammen. Extrem selten haben wir es erlebt, dass die kalkulatorischen Kosten unter 15 % fallen.

Wenn man sich nicht um Bestände kümmert, dann wachsen sie. Das ist eine alte Erfahrung und dafür gibt es einen einfachen Grund:

Grundprinzip 1: Überbestände sind bequem und haben viele heimliche Sympathisanten.

Bestände stellen ein wirkungsvolles logistisches Schmiermittel dar. Die Einkaufspreise in Asien sind so schön billig? Wir wollen unser Produktportfolio nicht zusammenstreichen, unsere Materialstammdaten nicht pflegen, unser Dispositionssystem nicht richtig einstellen, unsere Produktion immer gut auslasten, uns keine Gedanken um die Bedarfe unserer Kunden machen und mit diesen keinen Krach bekommen? Prima, dann legen wir einfach ein paar Schippen Bestand drauf und sind den Ärger los. Wie manche Süßigkeit, sind Bestände angenehm für die Seele. Erfolg im Bestandsmanagement beginnt damit, dass wir unsere eigenen Überbestände immer wieder ermitteln.

Ein beliebter Ansatz, Überbestände im Unternehmen zu ermitteln, stellt die Bodensatzanalyse dar. Unter einem Bodensatz versteht man im Bestandsmanagement denjenigen Bestand, der während eines bestimmten Betrachtungszeitraums nie angegriffen wurde. Das entspricht dem geringsten Bestand, der während dieses Betrachtungszeitraums auf Lager lag. Es sieht auf den ersten Blick plausibel aus, Bestand den man in den letzten 12 Monaten nicht benötigt hat, als unnötigen Bestand und damit als Überbestand anzusehen. Bei genauerer Betrachtung ist diese Überlegung aber zu einfach. Nur weil Sie in den letzten 12 Monaten Ihre Hausratversicherung nicht benötigt haben, kündigen Sie diese ja auch nicht sofort. Eine bestimmte geforderte Lieferbereitschaft abzusichern erfordert einen bestimmten Sicherheitsbestand. Dieser ist letztlich eine statistische Größe, in die die Wahrscheinlichkeit einfließt, dass unerwartet bestimmte größere Bedarfsmengen auf Sie zukommen werden. Zwischen dem erforderlichen Sicherheitsbestand und dem vorhandenen Bodensatz gibt es keinen systematischen Zusammenhang. Der erforderliche Sicherheitsbestand kann deutlich höher liegen als der Bodensatz, er kann aber auch geringer sein. Im ersten Fall müssten wir noch Bestand auf den Bodensatz draufpacken, im letzteren Fall besteht der Überbestand nur aus der Differenz zwischen Sicherheitsbestand und Bodensatz.

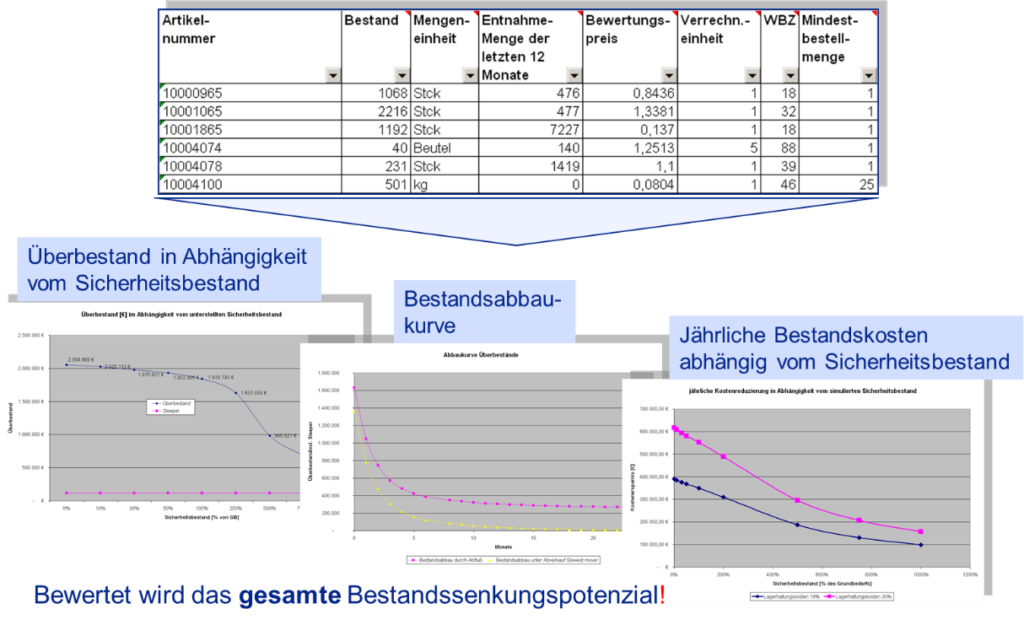

Wenn der Bodensatz als Beurteilungsgröße für Überbestände nicht taugt, was bleibt dann? Sofern die Dispositionsqualität stimmt und das erforderliche Datenmaterial vorhanden und auswertbar ist, kann man zum Beispiel für jeden Artikel den Durchschnittsbestand der Vergangenheit mit dem Durchschnittsbestand der Zukunft vergleichen. Der Durchschnittsbestand der Zukunft würde sich dabei aus den Einstellungen der Dispositionsparameter und aus dem erforderlichen Sicherheitsbestand ergeben. Diese ideale in die Zukunft gerichtete Berechnung des Durchschnittsbestands spiegelt jedoch kein reales Bild wieder, da zu viele Störgrößen auf die Disposition einwirken, die bei idealisierter Zukunftsbetrachtung ausgeblendet werden.

Mit dem E:S:A-Verfahren haben wir schon vor mehreren Jahren einen einfachen Berechnungsmechanismus für Überbestände entwickelt, den wir laufend nachkalibrieren. Gegen die Einwilligung, die ermittelten Kennzahlen anonymisiert in Statistiken zu verarbeiten, stellen wir das E:S:A-Verfahren interessierten Unternehmen bereit. Nachteil dieses Verfahrens: Aus statistischen Gründen lassen sich keine Aussagen über einzelne Artikel treffen, sondern nur über die gesamten Überbestande einer Lagerstufe. Wo die Bestände genau liegen und wodurch sie verursacht wurden, muss anschließend noch herausgefunden werden. Eine detailliertere, aber auch aufwändigere Betrachtung der artikelspezifischen Überbestände werden wir am Ende des Textes noch besprechen.

Halten wir als ersten Best-Practice- Baustein des Bestandsmanagements fest:

Best-Practice-Baustein 1:

Erfolgreiche Unternehmen ermitteln gezielt und regelmäßig ihre Überbestände und nicht die Bodensätze der Artikel.

Egal ob Sie das Glücksspiel der Bodensätze betreiben, mittels Durchschnittsbestandsvergleich oder mittels E:S:A-Anlayse arbeiten: Es gilt immer zu ergründen, wodurch es zu den ermittelten Überbeständen gekommen ist. Überbestände sind wie Kopfschmerzen, sie bereiten nicht nur solche, sondern sind letztlich lediglich Symptome der eigentlichen Ursachen, die es zu erkennen gilt.

Haben Sie einen Artikel mit faktischem oder vermeintlichem Überbestand identifiziert und fragen nach den Ursachen, stoßen Sie unweigerlich auf

Grundprinzip 2: Jeder Überbestand hat eine Geschichte… und manchmal ist sie nicht erfunden.

Überbestände kommen nicht durch Absicht, also quasi Sabotage, zustande, sondern durch falsche Überlegungen und Entscheidungen, von denen einige zum Zeitpunkt der Entscheidung völlig richtig erschienen sein mögen.

Welche Überbestände unvermeidbar waren und welche wie vermeidbar gewesen wären, lässt sich mit den Bordmitteln eines Unternehmens am besten ermitteln, indem man in Workshops alle Funktionsbereiche zusammenbringt, die direkt oder indirekt zur Bestandshöhe der betrachteten Artikel beitragen. In solchen „Bestandstreiber-Workshops“ können die Bestandshöhen der kritischen Artikel aus unterschiedlichen Perspektiven beleuchtet werden, um die möglichen Bestandsursachen herauszuarbeiten.

Bestandstreiber-Workshops führen erst einmal zu situativen Verbesserungen, die häufig kurzfristig Bestandssenkung ermöglichen. Regelmäßige Bestandstreiber-Workshops stellen deshalb den zweiten Best- Practice Baustein dar: Best-Practice-Baustein 2: Regelmäßige Bestandstreiber-Work- shops können helfen, die strukturellen Ursachen von überhöhten Beständen zu identifizieren und zeigen kurzfristige Abhilfemaßnahmen auf.

Wenn Sie regelmäßig Bestandstreiber -Workshops durchführen, wissen Sie, dass die wesentlichen Bestandstreiber struktureller Natur sind. Sie lassen sich zum Teil im Rahmen der Bestandstreiber-Workshops erkennen. Sie zu kennen bedeutet aber noch lange nicht, sie beseitigt zu haben. Vielleicht haben Sie auch schon die Erfahrung gemacht, dass Sie immer wieder auf dieselben strukturellen Bestandtreiber stoßen, obwohl es, theoretisch betrachtet, unendlich viele Bestandstreiber gibt. Maßnahmen, die wesentlichen strukturellen Bestandstreiber zu überwinden, stellen unabdingbare Best- Practice-Bausteine dar, aus denen das Gebäude eines nachhaltigen Bestandsmanagement gebaut wird. Im Folgenden wollen wir uns mit den wesentlichen dieser strukturellen Bestandstreiber beschäftigen.

Fangen wir damit am Beginn der Planungskette an, so stellen wir fest, dass in vielen unserer Unternehmen recht „planlos“ gehandelt wird. Vertrieblich wurde zwar herausgearbeitet, wo man am Ende des Geschäftsjahres mit dem Umsatz stehen möchte und wie sich die Umsätze auf die einzelnen Produktgruppen verteilen sollen. Bezogen auf das einzelne zu disponierende Material hat man jedoch keine genaue Vorstellung davon, auf welche Bedarfe man sich tatsächlich einstellen sollte. Auf dieser Ebene jedoch arbeitet der Materialstrom im Unternehmen. Wird diese Lücke nicht sauber geschlossen, verstößt man gegen…

Grundprinzip 3: Nur wer weiß, wohin der Wind der Nachfrage weht, kann seine Produktionssegel danach stellen.

Es gibt verschiedene Möglichkeiten, die Bedarfsprognose zu verbessern. In jedem Fall müssen am logistischen Entkopplungspunkt Aussagen über das einzelne Planungsobjekt getroffen werden. Der logistische Entkopplungspunkt ist die Lagerstufe wertstromabwärts, bis zu der kundenauftragsneutral und ab der kundenauftragsbezogen gefertigt wird. Für unterschiedliche Materialnummern kann es dabei unterschiedliche Entkopplungspunkte geben. An den jeweiligen logistischen Entkopplungspunkten müssen Bestände für die jeweiligen Planungsobjekte aufgebaut werden. Je nach Lage der Entkopplungspunkte können Endprodukte, Baugruppen oder Einzelteile die Planungsobjekte sein.

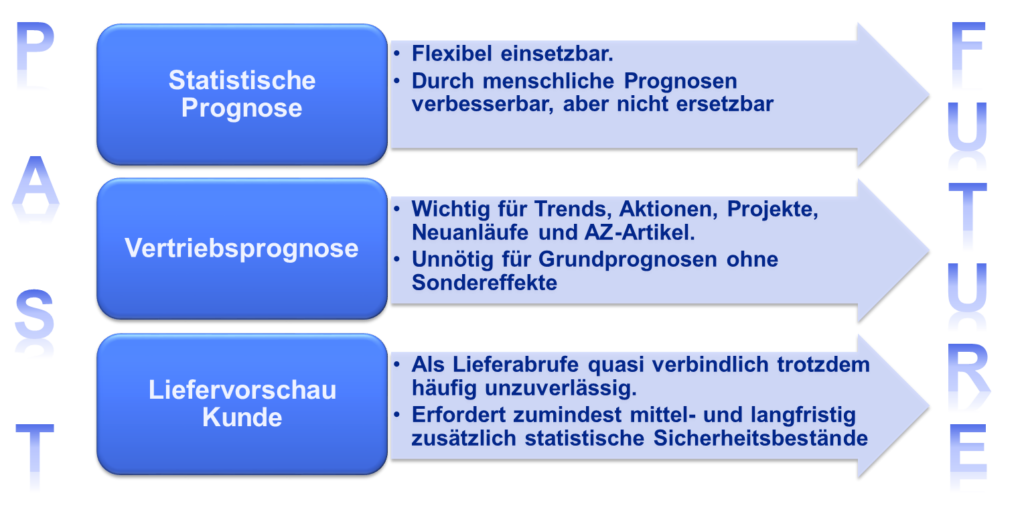

Um zu aussagekräftigen Zahlen zu gelangen, führt meist kein Weg an statistischen Prognosen vorbei, die ggfs. noch durch weitere Informationen seitens des Vertriebs, z. B. Aktionen, Projekte und generell zu erwartendes Marktwachstum angereichert werden müssen.

Klassische Prognoseverfahren, wie sie Ihnen eventuell aus Ihren ERP- Systemen bekannt sind, müssen um verteilungsfreie Verfahren ergänzt und durch Simulationsmechanismen unterstützt werden, um zu belastbaren Prognosewerten zu gelangen.

Best-Practice-Baustein 3:

Im Bestandsmanagement führende Unternehmen haben für sich die entscheidenden Hebel zur Verbesserung ihrer Absatz- und Bedarfsprognosen identifiziert und umgesetzt.

Belastbare Absatz- und Bedarfsprognosen sind eine wesentliche Grundlage, um besser disponieren zu können. So notwendig verbesserte Bedarfsprognosen sind, so wenig sind sie hinreichend für ein nachhaltig wirkungsvolles Bestandsmanagement, denn in der Disposition kämpft man laufend mit…

Grundprinzip 4: Bei der Materialdisposition ist die Vernunft oft überfordert und der Bauch ein schlechter Ratgeber.

Ein Ziel bei der Einführung Ihres Dispositionssystems war sicherlich, dass die Mitarbeiter „besser“ disponieren können, weil das System „bessere“ Dispositionsvorschläge für Beschaffung und Fertigungssteuerung liefert. „Besser“ in diesem Zusammenhang bedeutet, dass die Anwender die Dispositionsvorschläge hinsichtlich Menge und Termin nicht ständig anpassen müssen, sondern weitestgehend einfach bestätigen können.

Die spätere Praxis sieht dann häufig anders aus: Noch immer basteln die Anwender laufend an den Vorschlägen herum. Teilweise ist das unabdingbar, da in den meisten unserer Unternehmen immer wieder Störungen auftreten, die in den Dispositionsvorschlägen des Systems nicht berücksichtigt waren. Teilweise hätten die Dispositionsvorschläge des Systems besser sein können, wenn die Stammdaten und Systemparameter situationsgerecht eingestellt gewesen wären, und zum Teil werden Dispositionsvorschläge übersteuert, weil sie dem Bauchgefühl widersprechen.

Die Schuld an falsch eingestellten Stammdaten und Systemparametern gibt man gerne den Anwendern. Diese sind jedoch zeitlich und fachlich völlig damit überfordert, die richtigen Einstellungen vorzunehmen.

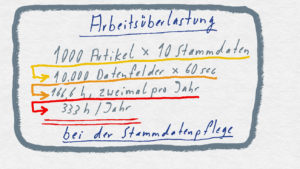

Ein einfaches Rechenexempel macht deutlich, wie groß der Aufwand für eine sorgfältige Stammdatenpflege durch die Anwender wäre: Selbst wenn man nur wesentliche Parameter eines Artikels pflegen möchte, kommt man schnell auf 8 bis 10 Werte und Einstellungen je Artikel (Wiederbeschaffungszeit, Mindestlosgröße, Sprunglosgröße, Mindestbestand, Wareneingangsbearbeitungszeit, Vorlaufzeit, Sicherheitszeit, Dispositionsverfahren, Losgrößenverfahren, Planwertverteilung, Verrechnungsintervalle, Soll- Liefer-bereitschaft, Dispositionsmodus (automatisch/manuell),… ) und dabei unterstellen wir schon, dass Prognoseverfahren und Sicherheitsbestandsverfahren sowie die komplexe Größe des Sicherheitsabstands vom System ermittelt werden.

Bei 1000 Artikeln, für die eine Disponentin zuständig ist, sind dies, sagen wir, 10.000 Datenfelder, die mindestens zweimal pro Jahr angesehen und ggfs. verändert werden müssten. Bei durchschnittlich lediglich einer Minute pro Datenfeld für Aufruf, Überprüfung, Überlegung, Berechnung und ggf. Änderung, ergibt sich ein Zeitbedarf von 20.000 Minuten, entsprechend zwei Arbeitsmonaten pro Jahr. Bei 3000 Artikeln wären es schon sechs Monate an jährlichem Pflegeaufwand und bei quartalsweise statt halbjährlicher Pflege wäre schon eine Person Vollzeit mit der Datenpflege dieser 3000 Artikel beschäftigt.

Darüber hinaus ist das Zusammenwirken der einzelnen Parameterwerte so komplex, dass man als Anwender schnell überfordert ist und ohne weitere Hilfsmittel die wirtschaftlich beste Einstellung nicht finden kann. Letztlich neigen viele Anwender dazu Dispositionsvorschläge, zu überarbeiten, weil sie ihrem Bauchgefühl mehr trauen als den Vorschlägen des Systems.

Unternehmen, die ein erfolgreiches Bestandsmanagement anstreben, müssen diese Probleme überwinden und eine effektive und effiziente Disposition aufbauen.

Es gilt:

Best-Practice-Baustein 4:

Nachhaltiges Bestandsmanagement erfordert reproduzierbare und wirtschaftliche Dispositionsentscheidungen. Solche sind nur zu erreichen, wenn Regelwerke und Simulationsmechanismen für situationsgerechte Einstellungen von Verfahren, Parametern und Stammdaten sorgen und wenn das Bauchgefühl der Anwender zurückgedrängt wird.

Subjektive, vom Bauchgefühl beeinflusste Entscheidungen stellen auch eine wesentliche Ursache für den oft empfundenen „Stress“ in der Supply Chain dar, weil wir überzogen auf Bedarfsveränderungen in der Wertschöpfungskette reagieren und in der Folge mit den Auswirkungen von Grundprinzip 5 zu kämpfen haben:

Grundprinzip 5: Hektisches Lenken und Übersteuern bei Bedarfsund Lieferschwankungen bringt die Supply Chain ins Schwingen.

Jeder Yacht-Segler kennt den Effekt: Eine große Yacht reagiert eher träge auf das Ruder. Viele versuchen, durch stärkeren Rudereinschlag den Kurswechsel zu beschleunigen, was einerseits nur bedingt gelingt, aber andererseits dazu führt, dass das Schiff, wenn es sich erst einmal dreht, auch „mit Schwung“ dreht und auf die entgegengesetzte Ruderstellung noch etwas verzögerter reagiert. Das Ergebnis ist kein gerader Kurs, sondern eine Schlangenlinie, entlang der sich das Schiff bewegt.

Denselben Effekt kennen wir aus der Praxis des Bestandsmanagements. Häufig wird auf artikelspezifische Überbestände oder Unterdeckungen viel zu hektisch reagiert und übersteuert. Wenn der erhöhte Warenstrom vom Lieferanten erst einmal ins Fließen kommt, dann versucht man diesen zu bremsen, indem Bestellmengen drastisch zurückgenommen werden, worauf der Zyklus wieder von neuem beginnt.

Übertragen wir die Segelerfahrungen auf die Praxis des Bestandsmanagements, dann gilt es, vorsichtig und nicht überzogen zu reagieren, um die Bestandsschwankungen zu dämpfen. Bei lebenden Artikeln liegt die Ursache von Bestandsschwankungen vor allem in Nachfrageschwankungen der vorgelagerten Wertschöpfungsstufen. Auf diese gilt es mit Bedacht zu reagieren, in dem man Nachfragesteigerungen mit einen Sicherheitsbestand abfedert, Informationen zu Nachfragerückgängen im Unternehmen konsequent und zeitnah weitergibt und bei Nachfrageanstieg immer etwas vorsichtiger nachbestellt, als es der ersten Bedarfssteigerung entspricht, bzw. bei Nachfragerückgang immer etwas vorsichtiger die Bestände reduziert, als es dem Nachfragerückgang entspricht.

Leider lässt sich auch eine weitere Erkenntnis des Segelns auf das Bestandsmanagement übertragen: Es gibt Segler, die haben das Rudergehen innerhalb kurzer Zeit raus und andere, die es ihr Leben lang nicht lernen. In der betrieblichen Praxis haben wir ähnliches auch schon oft feststellen können. Bei Segeln auf Fahrtenyachten schafft heute der Autopilot Abhilfe, der das Steuern übernimmt und es im Allgemeinen auch besser kann als der Mensch. In der Praxis des Bestandsmanagement stellt das Regelwerk den Autopiloten dar.

Überstürztes Reagieren mag ggfs. kurzfristig dem eigenen Bestandsmanagement helfen. Doch leider breiten sich die resultierenden Schwankungen über die miteinander vernetzen Lieferketten aus und schlagen letztlich auf das eigene Unternehmen zurück. Da auf lange Sicht die Kosten einer Supply Chain von allen Beteiligten getragen werden, steigen die Kosten somit bei allen.

Es ist deshalb sehr wichtig festzuhalten:

Best-Practice-Baustein 5:

Die effektive Stabilitätskontrolle (ESC) eines nachhaltigen Bestandsmanagements besteht in kurzzyklischen, aber moderaten Reaktionen auf Nachfrage-, Liefer- oder Produktionsveränderungen.

Nicht nur ungeeignete Dispositionsregeln und -mechanismen sowie subjektive Entscheidungen und tendenzielles Übersteuern wirken bestandstreibend, sondern auch die falsche dispositive Entkopplung zwischen Bestands- und Dispositionsstufen. Dies ist ein sehr facettenreiches Thema, welches wir in der nächsten Ausgabe der POTENZIALE behandeln wollen.

Weitere Informationen zur E:S:A- Überbestandsanalyse erhalten Sie hier.

Spezielle Best-Practice-Bausteine für die Absatzprognose finden Sie hier: http://bit.ly/1DYNLbI

Spezielle Best-Practice-Bausteine für die Disposition finden Sie hier: http://bit.ly/AKBR1993