Vom Tauschhandel zu Bots: Supply-Chain-Planung als Geschichte stetiger Produktivitätssteigerung

Die Geschichte der Supply Chain Planung ist die Geschichte der Produktivitätssteigerung – von den ersten Handelsrouten über die industrielle Revolution bis hin zu KI-gestützten Lieferketten. Auch künftig bleibt Produktivität das Leitmotiv erfolgreicher Supply-Chain-Strategien. Unternehmen müssen Effizienz, Resilienz und Nachhaltigkeit gleichermaßen in ihre digitale Lieferkette integrieren, um wettbewerbsfähig zu bleiben.

1. Supply Chain Planung – der unterschätzte Produktivitätstreiber

Supply Chain Planung (SCP) ist das strategische Zentrum moderner Wertschöpfung. Sie steuert Nachfrage, Beschaffung, Produktion und Distribution entlang der gesamten Lieferkette – mit einem klaren Ziel: Produktivität steigern und Ressourcen effizient nutzen.

Während sie oft als reine operative Funktion wahrgenommen wird, ist SCP in Wirklichkeit ein zentraler Hebel des Supply Chain Managements. Durch bessere Prognosen, koordinierte Abläufe und den gezielten Einsatz digitaler Technologien entsteht nachhaltige Leistungsfähigkeit.

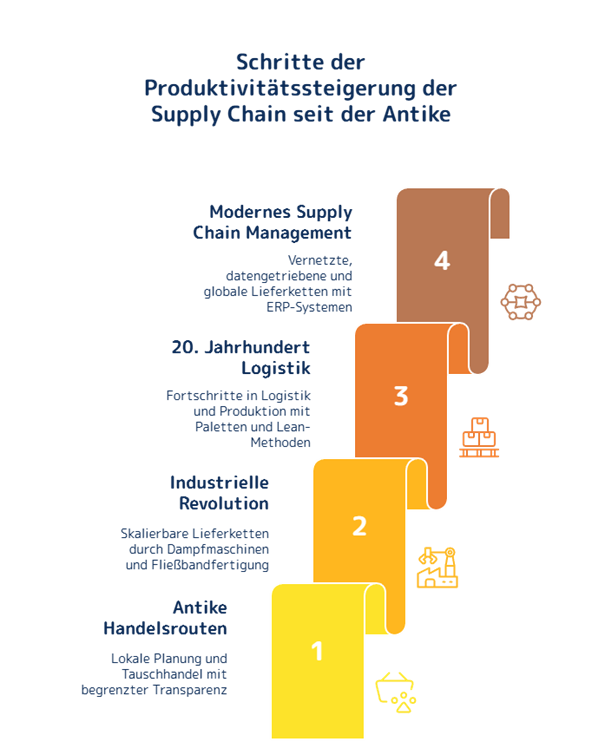

2. Rückblick: Jede Epoche brachte einen Effizienzsprung

Die Entwicklung der Supply Chain war stets ein Spiegel technischer und organisatorischer Fortschritte – und jeder Fortschritt diente einem Ziel: mehr Effizienz bei geringeren Kosten.

- Antike Handelsrouten wie die Seidenstraße basierten auf lokaler Planung und Tauschhandel – mit begrenzter Transparenz und Geschwindigkeit.

- Die industrielle Revolution schuf durch Dampfmaschinen, Eisenbahn und Fließbandfertigung erstmals skalierbare Lieferketten.

- Das 20. Jahrhundert markierte mit Palette, Container und Lean-Methoden einen Quantensprung in Logistik und Produktion.

- Mit dem Aufkommen von ERP-Systemen und Konzepten wie Just-in-Time entstand das moderne Supply Chain Management – vernetzt, datengetrieben, global.

Ob handschriftliche Hauptbücher oder intelligente Algorithmen – der Zweck blieb derselbe: Prozesse beschleunigen, Bestände reduzieren, Durchlaufzeiten verkürzen.

3. Gegenwart: Produktivität neu definiert – datengetrieben und vernetzt

In der heutigen digitalen Lieferkette entsteht Produktivität nicht mehr nur durch Kostensenkung, sondern durch intelligente Steuerung, Datenintegration und technologische Vernetzung.

Globale Unsicherheiten, volatile Märkte und steigende Kundenerwartungen zwingen Unternehmen, ihre Supply Chain Planung agiler und resilienter zu gestalten. Resilienz, Agilität und Nachhaltigkeit sind keine Schlagworte mehr, sondern strategische Voraussetzungen.

Künstliche Intelligenz (KI), Machine Learning und Advanced Analytics erhöhen die Prognosegenauigkeit, erkennen Risiken frühzeitig und unterstützen Entscheidungen. Die digitale Transformation der Supply Chain schafft Transparenz und erlaubt eine kontinuierliche Verbesserung von Effizienz und Servicequalität.

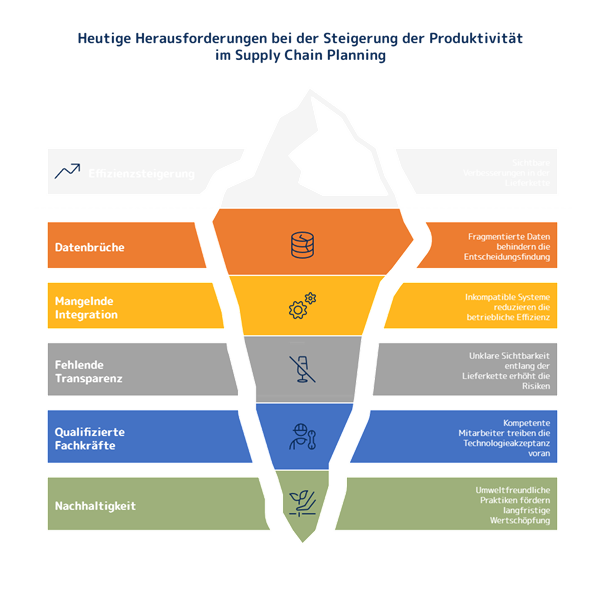

4. Herausforderungen: Produktivität braucht Balance

Effizienzsteigerung ist kein Selbstläufer. Zwischen Kostendruck, Liefertreue und Risikoabsicherung müssen Prioritäten sorgfältig abgewogen werden.

Viele Unternehmen kämpfen mit Datenbrüchen, mangelnder Systemintegration und fehlender Transparenz entlang ihrer Lieferkette. Gleichzeitig ist der Faktor Mensch entscheidend: Produktivität entsteht durch Technologie – aber getragen wird sie durch qualifizierte Fachkräfte.

Auch Nachhaltigkeit gewinnt an Gewicht. Nachhaltige Lieferketten schaffen langfristige Wertschöpfung, erfordern aber Investitionen und strukturelle Veränderungen. Ökologische Effizienz und wirtschaftliche Produktivität müssen künftig gemeinsam gedacht werden.

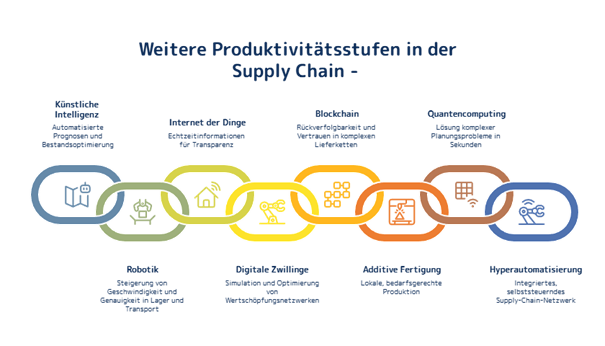

5. Ausblick: Die nächste Stufe der Produktivität in der Supply Chain

Die Zukunft der Supply Chain Planung wird durch digitale Technologien geprägt, die Produktivität auf ein neues Niveau heben:

- Künstliche Intelligenz und Machine Learning: Automatisierte Prognosen, dynamische Bestandsoptimierung und präzisere Kapazitätsplanung.

- Robotik und autonome Systeme: Steigerung von Geschwindigkeit, Genauigkeit und Sicherheit in Lager und Transport.

- Internet der Dinge (IoT): Echtzeitinformationen über Bestände, Anlagen und Lieferzustände für maximale Transparenz.

- Digitale Zwillinge: Simulation und Optimierung kompletter Wertschöpfungsnetzwerke.

- Blockchain: Rückverfolgbarkeit und Vertrauen in komplexen Lieferketten.

- Additive Fertigung: Lokale, bedarfsgerechte Produktion reduziert Abhängigkeiten und Bestände.

- Quantencomputing: Lösung hochkomplexer Planungsprobleme in Sekunden.

- Hyperautomatisierung: Verknüpfung aller Systeme zu einem integrierten, selbststeuernden Supply-Chain-Netzwerk.

Parallel dazu verändert sich die Arbeit in der Planung: Sie wird strategischer, analytischer und technologiegetriebener. Neue Kompetenzen in Data Science, KI und Prozessoptimierung werden zum Erfolgsfaktor der nächsten Produktivitätsstufe.

6. Fazit: Produktivität bleibt das Leitprinzip der Supply Chain

Vom Tauschhandel bis zur KI-gestützten Planung war Supply-Chain-Management immer ein Mittel zur Produktivitätssteigerung. Das Ziel bleibt gleich: mehr Wert schaffen – mit weniger Aufwand, Zeit und Risiko.

Die Zukunft gehört den Unternehmen, die Technologie, Datenkompetenz und Nachhaltigkeit konsequent miteinander verbinden. Produktivität ist kein historisches Erbe – sie ist ein laufender Auftrag.

Supply Chain Planung bleibt damit der zentrale Hebel für wirtschaftliche Leistungsfähigkeit in einer komplexen, digitalen Welt.

FAQ: Supply Chain Planung und kontinuierliche Produktivitätssteigerung

Warum gilt Supply Chain Planung als Treiber der Produktivitätssteigerung?

Weil sie Prozesse entlang der gesamten Wertschöpfungskette synchronisiert und dadurch Durchlaufzeiten, Bestände und Kosten reduziert. Jede Weiterentwicklung in der SCP hatte das Ziel, Leistung mit geringerem Ressourceneinsatz zu steigern.

Welche historischen Entwicklungen haben die Produktivität in der Supply Chain besonders geprägt?

Wesentliche Sprünge kamen mit der Industrialisierung, der Standardisierung durch Palette und Container, der Einführung von ERP-Systemen und dem Lean-Gedanken. In jüngerer Zeit waren Digitalisierung und KI die wichtigsten Treiber.

Warum ist Produktivität heute anders zu verstehen als früher?

Früher bedeutete Produktivität hauptsächlich Kostensenkung. Heute umfasst sie auch Resilienz, Nachhaltigkeit und Anpassungsfähigkeit – also die Fähigkeit, effizient und gleichzeitig widerstandsfähig zu agieren.

Welche Rolle spielt Künstliche Intelligenz in der modernen Supply Chain Planung?

KI ermöglicht präzisere Prognosen, automatisiert Routineentscheidungen und erkennt Muster, die menschliche Planer allein nicht mehr überblicken könnten. Sie ist ein Schlüssel zur nächsten Produktivitätsstufe.

Wie verändert die Digitalisierung das Verständnis von Effizienz in der Lieferkette?

Digitale Technologien wie IoT, digitale Zwillinge oder Blockchain schaffen Echtzeittransparenz. So können Prozesse schneller angepasst und Engpässe proaktiv vermieden werden – ein wesentlicher Schritt zu nachhaltiger Effizienz.

Warum bleibt Datenqualität ein kritischer Erfolgsfaktor für Produktivität?

Planung ist nur so gut wie ihre Datengrundlage. Unvollständige oder inkonsistente Daten führen zu Fehlentscheidungen, Überbeständen oder Lieferengpässen – und untergraben die Effizienzgewinne moderner Systeme.

Welche Zielkonflikte erschweren die kontinuierliche Produktivitätssteigerung?

Typisch sind Spannungen zwischen Kostenreduktion, Servicequalität und Risikominimierung. Zudem müssen kurzfristige Effizienzziele mit langfristiger Resilienz und Nachhaltigkeit in Einklang gebracht werden.

Wie verändert sich die Rolle des Menschen in der Supply Chain Planung?

Mit zunehmender Automatisierung wird der Mensch zum Gestalter und Analytiker. Fachkräfte interpretieren Daten, steuern Ausnahmen und treffen strategische Entscheidungen – unterstützt, nicht ersetzt, durch Technologie.

Welche Technologien werden die Produktivität in den nächsten Jahren am stärksten beeinflussen?

KI, Machine Learning, Robotik, IoT, digitale Zwillinge, Blockchain und additive Fertigung werden die zentralen Treiber sein. Quantencomputing und Hyperautomatisierung eröffnen langfristig neue Potenziale.

Wie sichern Unternehmen ihre Produktivitätsvorteile langfristig ab?

Durch kontinuierliche Verbesserung, Investition in Technologie, den Aufbau datengetriebener Prozesse und die Entwicklung neuer Kompetenzen. Produktivität ist kein Zustand, sondern ein fortlaufender Prozess.