Simulation mit Digitalem Zwilling als Schlüssel zur optimalen Balance zwischen Lieferbereitschaft und Bestand

Mit digitalen Zwillingen lassen sich Lieferbereitschaft und Lagerbestände in der Supply Chain optimal ausbalancieren. Durch Simulationen werden die besten Dispositionsverfahren identifiziert und so Unsicherheiten in Prognosen und Beständen reduziert. Unternehmen gewinnen dadurch Transparenz und können gezielt Optimierungspotenziale nutzen. Der Ansatz ermöglicht messbare Verbesserungen in Effizienz und Liefersicherheit. Simulation ersetzt das Rätselraten durch fundierte, datenbasierte Entscheidungen.

Die Herausforderung der modernen Supply Chain liegt in der präzisen Balance zwischen hoher Lieferbereitschaft und minimalen Beständen. Durch innovative Simulation in einem digitalen Zwilling lassen sich diese scheinbar widersprüchlichen Ziele erfolgreich vereinen und messbare Optimierungserfolge erzielen.

Die fundamentale Herausforderung im Supply Chain Management

Die Balance zwischen Lieferbereitschaft und Bestand stellt eine der komplexesten Aufgaben im modernen Supply Chain Management dar. Lieferbereitschaft ist keine Größe, die sich am Ende eines Dispositionsprozesses zufällig ergibt, sondern eine Vorgabegröße, auf deren Erreichen der gesamte Dispositionsprozess ausgerichtet werden muss (Best Practice Regeln für eine leistungsfähige Disposition).

Die Problematik wird durch mehrere Faktoren verschärft: Die meisten Unternehmen kennen ihre Lieferbereitschaft nicht und überschätzen sie systematisch. Gleichzeitig führt unsichere Nachfrage zwangsläufig zu höheren Sicherheitsbeständen, da Unsicherheiten, die durch Absatzprognosen nicht beseitigt werden können, über Sicherheitsbestände abgefangen werden müssen.

Besonders kritisch wird die Situation bei Artikeln mit unregelmäßiger Nachfrage, wo die Bestände exponentiell ansteigen, je höher die geforderte Lieferbereitschaft sein soll (Best Practice Regeln für eine leistungsfähige Disposition). Diese Zusammenhänge zwischen gewünschter Lieferbereitschaft und erforderlichem Bestand sind mit den üblicherweise im Unternehmen vorhandenen Bordmitteln nicht ermittelbar.

Der innovative Simulationsansatz

Grundprinzip der dispositiven Simulation

Der Simulationsansatz basiert auf einer dynamischen Simulation der Dispositionssituation über einen bestimmten Vergangenheitszeitraum, typischerweise 12 Monate. Hierbei müssen verschiedene Prognose- und Sicherheitsbestandsverfahren im Wettbewerb gegeneinander auf dem Parcours der Vergangenheit jedes einzelnen Artikels antreten (Besser genau irren als zufällig treffen), genauso wie unterschiedliche Dispositions- und Losgrößenverfahren und alle andern Parameter, die auf die Materialdisposition einen Einfluss haben

Das Simulationssystem optimiert die Disposition im Rechner, ehe die Parametereinstellungen in der Praxis umgesetzt werden – ähnlich wie Fahrzeugkarosserien bereits während der Entwicklung in CAD-Systemen getestet und optimiert werden (Disposition 4.0 für die Fabrik 4.0).

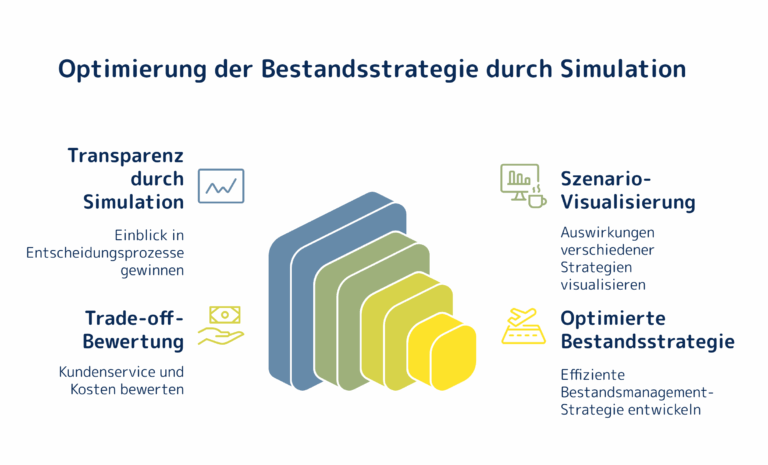

Transparenz durch Simulation statt Blackbox-Lösungen

Ein entscheidender Vorteil moderner Simulationsansätze, wie sie in fortschrittlichen Digitalen Zwillingen abgebildet sind, liegt in ihrer Transparenz. Im Gegensatz zu “Blackbox”-Systemen, bei denen Anwender lediglich Ergebnisse ohne Einblick in die Entscheidungsprozesse erhalten, ermöglichen Simulationen ein tiefes Verständnis der Zusammenhänge. Nutzer können nachvollziehen, warum bestimmte Bestandspolitiken für verschiedene Lagerstufen empfohlen werden und welche Faktoren diese Entscheidungen beeinflussen.

Diese Transparenz ist besonders wertvoll bei der Visualisierung und Bewertung von Trade-offs zwischen Kundenserviceniveaus und Bestandskosten. Entscheidungsträger können verschiedene Szenarien durchspielen und unmittelbar sehen, wie sich Änderungen in der Bestandsstrategie auf Lieferbereitschaft und Kapitalbindung auswirken. Dies erleichtert fundierte Entscheidungen und hilft, die optimale Balance zwischen Servicegrad und Bestandsinvestitionen zu finden.

Durch die Simulation lassen sich auch komplexe Wechselwirkungen zwischen verschiedenen Lagerstufen visualisieren, was ein tieferes Verständnis der gesamten Supply Chain fördert und die Akzeptanz für optimierte Bestandsstrategien in der Organisation erhöht.

Multi-Echelon Inventory Optimization (MEIO) für komplexe Lieferketten

Lieferbereitschaft und Bestände richtig auszubalancieren wird noch herausfordernder, wenn eine lagerstufenübergreifende Bestandsoptimierung (MEIO) angestrebt wird. MEIO (Multi-echelon inventory optimization) stellt einen fortschrittlichen Ansatz dar, der über die isolierte Betrachtung einzelner Lagerstufen hinausgeht. MEIO-Lösungen empfehlen optimale Bestandshöhen in jedem Glied der Supply Chain, indem sie die Bestandsbilanz standortübergreifend optimieren. Dies ist besonders wichtig für komplexe, globale Lieferketten mit mehreren Lagerstufen und geografisch verteilten Beständen.

Ein leistungsfähiges Simulationssystem muss es ermöglichen die Auswirkungen von Bestandsentscheidungen auf vor- und nachgelagerte Stufen der Lieferkette zu berücksichtigen. So muss man beispielsweise analysieren können, wie sich erhöhte Sicherheitsbestände an einem Standort auf die Bestandsanforderungen an anderen Standorten auswirken. Diese ganzheitliche Betrachtung führt zu einer optimierten Gesamtbestandsstrategie, die sowohl die Lieferbereitschaft sicherstellt als auch die Kapitalbindung minimiert.

Besonders in Zeiten volatiler Märkte und globaler Unsicherheiten bietet MEIO einen strategischen Vorteil, da es Unternehmen ermöglicht, ihre Bestandsverteilung flexibel an veränderte Marktbedingungen anzupassen und gleichzeitig die Gesamtperformance der Lieferkette zu optimieren.

Inner- und überbetriebliche Supply Chains bestehen aus der Verkettung mehrerer Standorte oder Lagerstufen. Um den Bestand einer einzelnen Lagerstufe richtig zu steuern, sind im Allgemeinen zwei wesentliche Bestandsparameter erforderlich: der Grundbestand und der Sicherheitsbestand. Bei der mehrstufigen Bestandsoptimierung handelt es sich jedoch um ein Optimierungsproblem mit einem großen Suchraum, das mit klassischen mathematischen Methoden nicht vollständig lösbar ist.

Konkrete Vorteile des Simulationsansatzes in modernen Digitalen Zwillingen

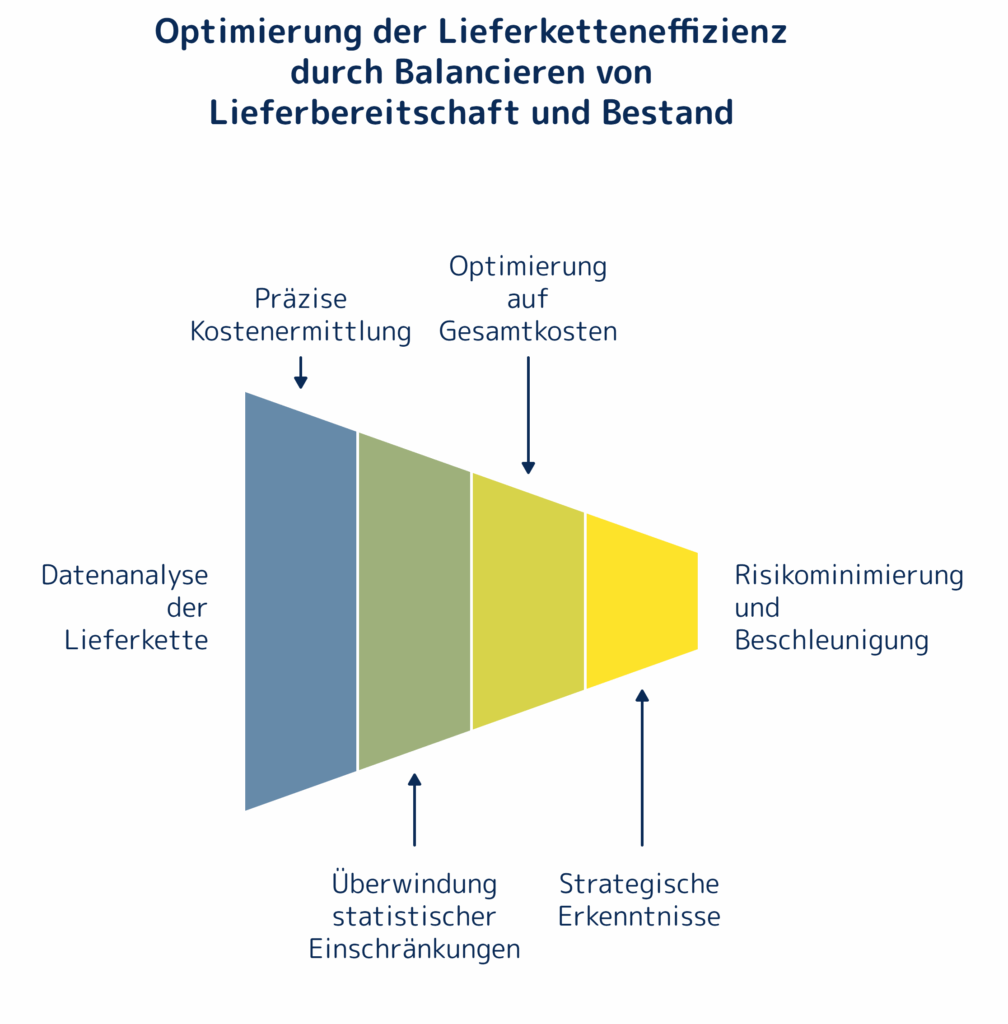

Präzise Kostenermittlung

Welche Lieferbereitschaft bei welchen Artikeln zu welchen Lagerbeständen führt, lässt sich heute mit Hilfe von Simulationssystemen belastbar berechnen. Auf diese Weise können Unternehmen ermitteln, was sie ihre Lieferbereitschaft kosten wird und ob sie sich dies leisten können und wollen bzw. was sie an Bestand und damit Geld investieren müssen, um im Wettbewerb zu bleiben.

Überwindung statistischer Limitationen

Praktisch alle klassischen statistischen Formeln zur Prognose von Grundbedarfen und zur Berechnung der erforderlichen Sicherheitsbestände setzen eine Normalverteilung der Häufigkeiten der verschiedenen Nachfragemengen voraus. Diese “normalverteilte Nachfrage” gibt es in der Praxis aber nur bei wenigen Artikeln (Besser genau irren als zufällig treffen).

KI-Verfahren haben keine Schwierigkeiten mit nicht-normalverteilter Nachfrage, bringen aber nur bei Artikeln mit stochastischer Nachfrage einen wirtschaftlichen Vorteil gegenüber klassischen statistischen Verfahren.

Leistungsfähige Simulationssysteme verfügen deshalb neben klassischen Prognoseverfahren und KI-Prognosen über “verteilungsfreie” Prognose- und Sicherheitsbestandsverfahren verfügen, die sich von einer fehlenden Normalverteilung nicht durcheinanderbringen lassen.

Optimierung auf Gesamtkosten statt Prognosegenauigkeit- auf das Detailverständnis kommt es an

Entsprechende Simulationen zeigen, dass die alleinige Fokussierung auf Prognoseabweichungen weder die geringsten Gesamtkosten eines Artikels noch die geringsten Bestände bei Sicherstellung der geforderten Lieferbereitschaft erreichen kann. Der scheinbare Widerspruch ist einfach zu erklären. Um Gesamtkosten zu senken oder die Lieferbereitschaft mit möglichst geringen Beständen zu erreichen, kommt es nicht nur auf die Prognosegenauigkeit, sondern auch auf die Genauigkeit des Sicherheitsbestands an, der wiederum von vielen dispositiven Parametern abhängt. Zielführender kann es deshalb sein, direkt auf das Erreichen der Lieferbereitschaft bei möglichst geringen Beständen oder auf möglichst geringe Gesamtkosten abzustellen. Eine hohe Prognosegenauigkeit wird dabei implizit miterreicht.

Ohne ein Simulationssystem ist diese Herausforderung nicht zu lösen.

Lieferbereitschaft mit geringer Kapitalbindung durch MEIO

Wie bereits erwähnt, lässt sich eine mehrstufige Bestandsoptimierung nur mit Hilfe von mathematischen Optimierungsverfahren lösen. Leistungsfähige Simulationssysteme stellen die entsprechende Funktionalität bereit.

Fairplay beim Sicherheitsbestand

Der Simulationsansatz ermöglicht es, nicht nachvollziehbare bzw. schlichtweg willkürliche Methoden zur Festlegung der Höhe von Sicherheitsbeständen zu vermeiden, die häufig auf persönlicher Erfahrung, Ermessen oder reinem Bauchgefühl basieren (Fairplay beim Sicherheitsbestand).

Strategische Erkenntnisse

Als Ergebnis der Simulationen gewinnt man nicht nur Informationen zu den richtigen Parametereinstellungen im ERP-System, sondern auch strategische Erkenntnisse und Organisationsregeln, die für die Unternehmensstrategie von großer Bedeutung sein können (Disposition 4.0 für die Fabrik 4.0).

Risikominimierung und Beschleunigung

Ein weiterer entscheidender Vorteil von Simulationssystemen – nicht nur, wenn Sie zum Ausbalancieren von Lieferbereitschaft und Beständen eingesetzt werden – ist, dass mit klaren Daten und Fakten gearbeitet wird. Entscheidungen sind fakten- und nicht mehr meinungsgeprägt, das Risiko falscher Entscheidungen wird minimiert. Dadurch kann die Umsetzung in der Praxis deutlich schneller erfolgen und der Nutzen sich schneller einstellen. Dies ist ein wesentlicher Erfolgsfaktor, um die heutigen turbulenten Supply Chains im Griff zu behalten, die sich ansonsten schneller verändern als man hierherkommt.

Fazit

Der Simulationsansatz revolutioniert die Art, wie Unternehmen die Balance zwischen Lieferbereitschaft und Bestand optimieren können. Durch die Kombination von Big Data Analytics, präzisen Simulationsverfahren und kontinuierlicher Parameteroptimierung werden messbare Verbesserungen in beiden Zieldimensionen erreicht.

Die Technologie ermöglicht es, von reaktiven “Bauchgefühl”-Entscheidungen zu proaktiven, datengetriebenen Optimierungsstrategien überzugehen. Dabei wird nicht nur die operative Effizienz gesteigert, sondern auch die strategische Wettbewerbsfähigkeit durch präzise Kostenkalkulationen und Risikominimierung nachhaltig gestärkt.

Besonders die Transparenz der Simulationsergebnisse und die Möglichkeit der lagerstufenübergreifenden Optimierung durch MEIO-Verfahren machen diesen Ansatz zu einem unverzichtbaren Werkzeug für moderne Supply Chain Manager, die in komplexen, globalen Lieferketten erfolgreich agieren wollen.

Hinweis: Big Data Analytics für die Disposition 4.0 mittels DISKOVER

Das Werkzeug DISKOVER SCO stelle einen kompletten Digitalen Zwilling für der Supply Chain und der Wertströme bereit, der auch über umfangreiche Simulationsmöglichkeiten verfügt. Er nutzt die umfangreichen Datenbestände im ERP-System, um damit z.B. optimierte Parametereinstellungen zu ermitteln und bestimmte Dispositionsparameter laufend nachzujustieren (Disposition 4.0 für die Fabrik 4.0) und ermöglicht es auf diese Weise, Lieferbereitschaft und Bestand wirkungsvoll auszubalancieren.

Das Multi-Echelon-Inventory-Optimization (MEIO) Verfahren in der Software Suite DISKOVER optimiert das Zusammenspiel der einzelnen Wertschöpfungsstufen auf Basis modernster Heuristiken und Metaheuristiken aus dem Bereich der Künstlichen Intelligenz (KI). Bestände lassen sich damit über die gesamte Supply Chain hinweg so zu verteilen, dass eine geforderte Lieferbereitschaft am Ende der Supply Chain mit möglichst geringer Kapitalbindung über die gesamte Supply Chain hinweg erreicht wird.

Das Ergebnis: Höhere Termintreue bei geringeren Beständen über alle Lagerstufen hinweg – mit weniger Planungsaufwand und niedrigeren Kosten.

FAQ

- Was ist Disposition 4.0 und wie unterscheidet sie sich von klassischen Dispositionsverfahren?

Disposition 4.0 nutzt digitale Technologien, insbesondere Big Data Analytics und Künstliche Intelligenz, um Dispositionsentscheidungen datengetrieben und dynamisch zu treffen. Im Gegensatz zu klassischen, oft statischen Verfahren werden Parameter kontinuierlich optimiert und an veränderte Bedingungen angepasst. Dadurch können Unternehmen schneller und präziser auf Schwankungen in der Lieferkette reagieren.

- Wie hilft Big Data Analytics bei der Optimierung von Lieferbereitschaft und Beständen?

Big Data Analytics wertet große Mengen an ERP- und Supply-Chain-Daten aus, um Muster und Zusammenhänge zu erkennen. Dadurch lassen sich optimale Bestands- und Lieferbereitschaftsparameter identifizieren und kontinuierlich anpassen. Das führt zu einer besseren Balance zwischen niedrigen Beständen und hoher Lieferfähigkeit.

- Was versteht man unter einem digitalen Zwilling in der Supply Chain Optimierung?

Ein digitaler Zwilling bildet die reale Supply Chain virtuell ab und ermöglicht so Simulationen und Analysen in Echtzeit. Damit lassen sich Szenarien durchspielen, Optimierungspotenziale erkennen und Entscheidungen risikofrei testen. Dies erhöht die Transparenz und Steuerungsfähigkeit komplexer Lieferketten.

- Wie funktionieren Simulationsverfahren zur Bestandsoptimierung in komplexen Lieferketten?

Simulationsverfahren modellieren die Abläufe und Wechselwirkungen innerhalb der Supply Chain und testen verschiedene Dispositionsstrategien. Sie zeigen auf, wie sich Änderungen auf Lieferbereitschaft, Bestände und Kosten auswirken. Unternehmen können so fundierte Entscheidungen treffen und Risiken minimieren.

- Welche Vorteile bietet die lagerstufenübergreifende Optimierung mit MEIO gegenüber herkömmlichen Methoden?

MEIO (Multi-Echelon-Inventory-Optimization) optimiert Bestände über alle Lagerstufen hinweg und berücksichtigt dabei Abhängigkeiten zwischen den Stufen. Dadurch werden Bestände gezielt dort vorgehalten, wo sie für die Lieferbereitschaft am wichtigsten sind. Dies senkt die Kapitalbindung und verbessert die Termintreue.

- Wie sorgt DISKOVER SCO für eine kontinuierliche Anpassung von Dispositionsparametern?

DISKOVER SCO analysiert fortlaufend die aktuellen Daten aus dem ERP-System und passt die Dispositionsparameter automatisch an. So werden Veränderungen in der Nachfrage oder im Lieferverhalten sofort berücksichtigt. Das erhöht die Reaktionsfähigkeit und optimiert dauerhaft Bestände und Lieferbereitschaft.

- Wie kann ich als Supply Chain Manager die Transparenz der Simulationsergebnisse nutzen?

Simulationsergebnisse zeigen detailliert, wie sich verschiedene Szenarien auf die Supply Chain auswirken. Als Supply Chain Manager können Sie so gezielt Maßnahmen ableiten und die Auswirkungen auf Kosten, Bestände und Servicegrad nachvollziehen. Dies erleichtert die Kommunikation und Entscheidungsfindung im Unternehmen.

- Wie beeinflusst die Optimierung der Wertschöpfungsstufen die Kapitalbindung in der Supply Chain?

Durch gezielte Optimierung der Wertschöpfungsstufen werden Bestände nur dort aufgebaut, wo sie für die Lieferfähigkeit notwendig sind. Das reduziert unnötige Lagerhaltung und senkt die gebundene Kapitalmenge. Unternehmen profitieren so von einer effizienteren Kapitalnutzung.

- Welche Rolle spielen Künstliche Intelligenz und Metaheuristiken bei der Bestandsoptimierung?

Künstliche Intelligenz und Metaheuristiken analysieren komplexe Zusammenhänge und berechnen optimale Bestandsstrategien auch bei vielen Einflussfaktoren. Sie ermöglichen es, deutlich bessere Lösungen zu finden als mit klassischen, regelbasierten Ansätzen. So werden sowohl Lieferbereitschaft als auch Bestände effektiv optimiert.

- Wie kann ich mit DISKOVER die Termintreue und Kosten in meiner Supply Chain verbessern?

Mit DISKOVER können Sie Dispositionsparameter laufend optimieren und Simulationen durchführen, um die Auswirkungen auf Termintreue und Kosten zu analysieren. So lassen sich Prozesse gezielt anpassen, um Liefertermine einzuhalten und Lagerkosten zu senken. Das führt zu einer insgesamt effizienteren und kostengünstigeren Supply Chain.