Plangesteuerte Disposition

Die plangesteuerte Disposition ist ein Verfahren der Materialbedarfsplanung zur Sicherstellung der Materialverfügbarkeit. Bei der plangesteuerten Disposition werden Bestellvorgänge nicht auf Basis aktueller Lagerbestände oder Verbrauchswerte ausgelöst (wie bei der verbrauchsgesteuerten Disposition), sondern auf Basis eines vorab ermittelten Bedarfsplans. Grundlage sind dabei in der Regel Planbedarfe, die auf der Fertigwarenebene aus der Absatzplanung (statistische Prognosen, Kundenprognosen, Lieferpläne von Kunden,…), von Kundenaufträge oder aus Produktionsprogrammen stammen.

Planbedarfe für tieferliegende Stücklistenebenen (Lagerstufen) stammen zumeist aus statistischen Prognosen.

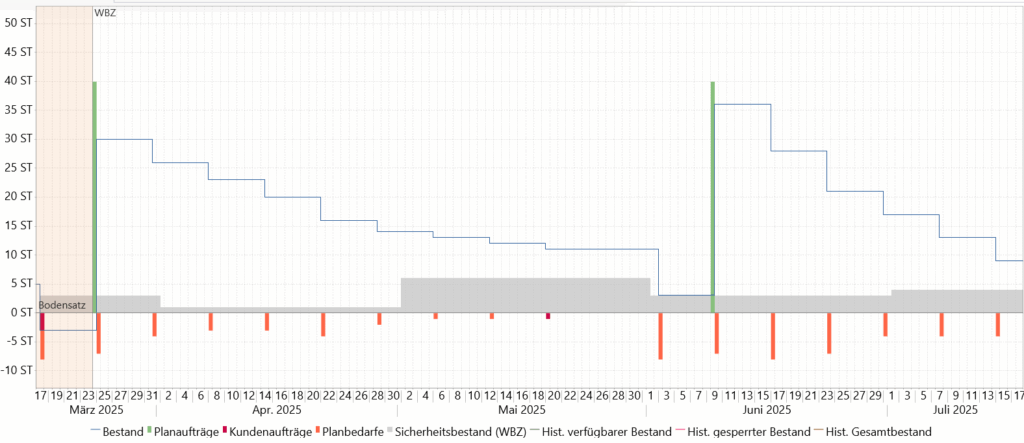

Auf der Stücklistenebene, auf der die Planbedarfe ermittelt werden, werden diese mit den verfügbaren Beständen zu Nettobedarfen saldiert. Die Nettobedarfe werden Stücklistenstufe für Stücklistenstufe weitergegeben und auf jeder Stücklistenstufe wiederum mit den dortigen Bedarfen verrechnet. Dies geschieht für alle zukünftigen Planbedarfe im Planungshorizont.

Praktisch bewirkt dieser Mechanismus, das auf jeder Stücklistenstufe der Bestandsverlauf der Zukunft vorausberechnet und ermittelt wird, zu welchen Zeitpunkten in der Zukunft der Sicherheitsbestand (sofern eine festgelegt ist) unterschritten werden würde. Für diese Zeitpunkt wird eine Nachlieferung von der darunterliegenden Stücklistenstufe eingeplant. Zeitlich um die Wiederbeschaffungszeit nach vorne versetzt, entsteht dadurch ein Planbedarf auf der untergeordneten Stücklistenstufe usw.

Ein großer Vorteil der plangesteuerten Disposition ist, dass Bedarfe und Bestände über alle Stücklistenebenen hinweg miteinander verknüpft sind und Bedarfsveränderungen wertstromabwärts weitergegeben werden. Beispielsweise führt ein zukünftiger Bedarfspeak auf der Fertigwarenebene zu einem entsprechenden zeitlich über die Wiederbeschaffungszeiten von Stücklistenstufe zu Stücklistenstufe nach vorne gezogenen Bedarfspeak auf der Rohwarenebene.

Unser Tipp:

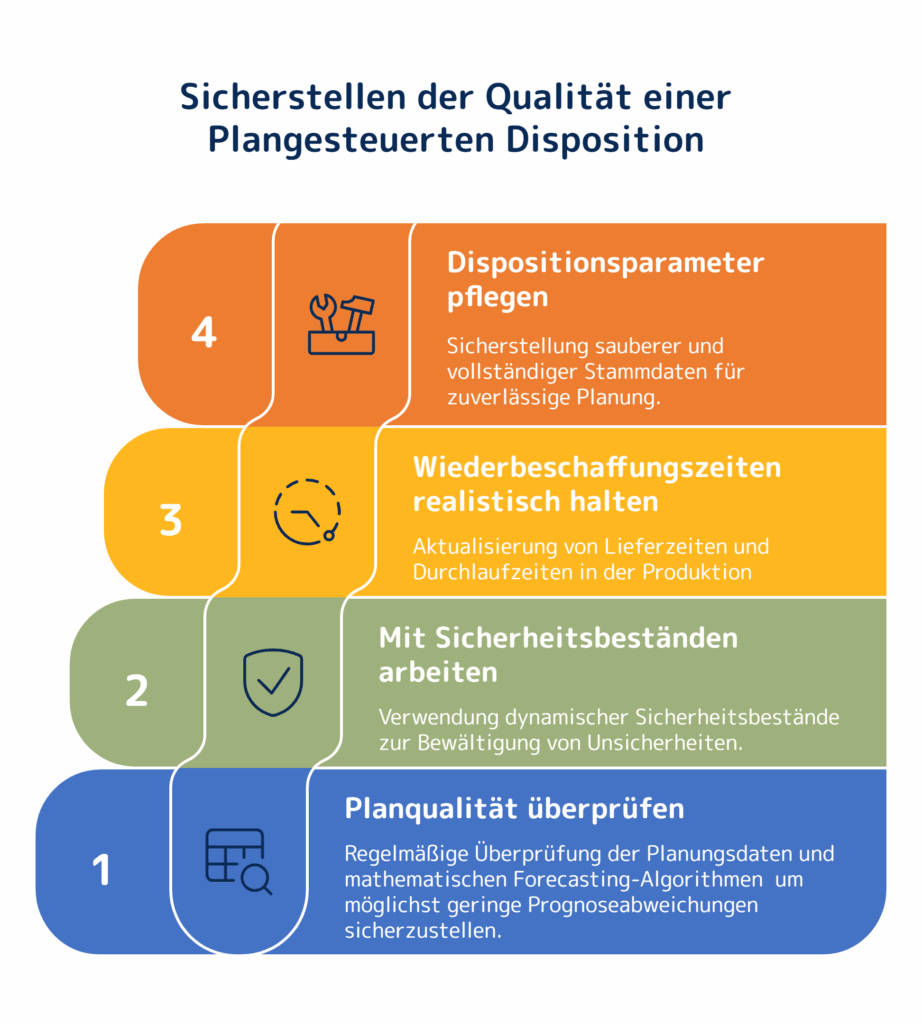

Die plangesteuerte Disposition bietet viele Vorteile – wie höhere Termin- und Mengentreue – birgt aber auch Risiken, insbesondere bei unzuverlässigen oder zu groben Planvorgaben. Deshalb folgende Hinweise:

Planqualität regelmäßig überprüfen

Die plangesteuerte Disposition ist nur so gut wie die Planungsdaten. Fehleinschätzungen beim Absatz oder technische Änderungen im Produkt führen schnell zu Überbeständen oder Fehlteilen. Eine möglichst genaue Berechnung von Prognosewerten und Sicherheitsbeständen (siehe Punkt 2) ist wichtig.

Mit Sicherheitsbeständen arbeiten

Da eine „Planung“ immer mit statistischer Unsicherheit behaftet ist, sollte grundsätzlich mit statistischen Sicherheitsbeständen gearbeitet werden. Idealerweise sollten keine statischen, über den Planungshorizont als konstant angenommenen Sicherheitsbestände verwendet werden. Besser geeignet sind dynamische Sicherheitsbestände, die über den Planungshorizont entsprechend der sich verändernden Planungsunsicherheit in ihrer Höhe variieren.

Vorlaufzeiten und Planungszeitpunkte realistisch halten

Planungsvorlauf, Lieferzeiten von Lieferanten und Produktionsdurchlaufzeiten sollten regelmäßig auf Aktualität geprüft werden. Falsche Wiederbeschaffungszeiten führen zu Über- oder Unterversorgung.

Dispositionseinstellungen sauber pflegen

Fehlerhafte oder unvollständige Stammdaten (z. B. falsche Losgrößen, Wiederbeschaffungszeiten, Bedarfsarten) können die Bedarfsplanung massiv verfälschen. Eine saubere und laufende Pflege der Dispositionsparameter ist Voraussetzung für eine belastbare Disposition.