Supply Chain Optimierungssoftware in der Rundum-Perspektive

Von Dipl.-Kfm. Armin Klüttgen

Wer hat sich das noch nicht sagen hören: „Das liegt im Auge des Betrachters!“ – und wo trifft das mehr zu als im Kunden- und Lieferantenverhältnis, in dem sich die beteiligten Parteien darüber verständigen, ob denn die vereinbarte Leistung erfüllt wurde oder nicht?

Rundum-Perspektive als Berater und Anwender

Die Rolle des Beraters, der selbst Software in Beratungsprojekten nutzt und ebenso als Lieferant Kunden betreut, die diese Software dann operativ einsetzen, bekleide ich nun schon seit mehr als fünfzehn Jahren.

Andererseits habe ich aber auch einige Jahre die Planung eines Industrieunternehmens geleitet, welches viele spannende Herausforderungen im Planungsumfeld zu bewältigen hatte und dies u. a. mit dem operativen Einsatz und der Unterstützung von DISKOVER, der Supply Chain Optimierungssoftware der SCT GmbH, getan hat und heute noch tut.

Dies ermöglicht mir eine sehr gute Rundumsicht auf DISKOVER, nämlich die des Lieferanten bzw. Beraters und die des Kunden. Eine sehr spannende, wertvolle und wichtige Erfahrung, die den eigenen Erkenntnisrahmen weitet und mit vielen neuen und frischen Aspekten im Sinne des Kunden befüllt.

Wozu eine Supply Chain Optimierungssoftware?

Supply Chain Management (SCM) beinhaltet, Planungsentscheidungen zu treffen, die sehr schnell sehr großen Einfluss auf die Unternehmensergebnisse haben können. Und wenn man vieles richtig macht, ist dieser Einfluss positiv. Er kann aber auch sehr schnell in die wirtschaftliche Bredouille führen, z. B. im Hinblick auf Budget-Erreichung.

Die Supply Chain Optimierungssoftware DISKOVER SCO dient Beratern in Optimierungsprojekten zur systematischen Simulation der Wertströme sowie zur Optimierung von Planungsmethoden und -parametern im Unternehmen – und damit zur Verbesserung der Unternehmensergebnisse. Gleichzeitig ist DISKOVER ein APS-Tool (Advanced Planning System), welches die Kunden mieten und im operativen wie im taktisch / strategischen Betrieb zur Planung und Disposition einsetzen können, damit die Ergebnisse nachhaltig verbessert und permanent weiter optimiert werden können.

Große, kleine und neue Hebel

Der Berater ist derjenige, der DISKOVER in Beratungsprojekten einsetzt, um signifikante Potenziale zu ermitteln und Handlungsempfehlungen zu generieren, die diese Potenziale heben können. Dabei ist die Erwartungshaltung an den Berater sehr oft, 10, 20 oder mehr % Bestandsreduzierung und gleichzeitig eine deutlich spürbare Erhöhung der Lieferbereitschaft zu erreichen. Die Erfahrung zeigt, dass diese ambitionierten Ziele sich oftmals durch die Analysen, bei denen die Software intensiv eingesetzt wird, bestätigen lassen. Die Komplexität der zugrunde liegenden Prozesse macht es allerdings unmöglich, ohne die Unterstützung eines leistungsfähigen Simulationstools seriös Aussagen über solche Ergebnisse treffen zu können. Hier hilft die Software, die verbesserten Prozesse und Parameter zu modellieren und dann basierend auf „Zahlen – Daten – Fakten“ die erreichbaren Potenziale zu ermitteln bzw. zu belegen.

Das Erreichen dieser ambitionierten Ziele bzw. großen Potenziale erfordert oftmals sehr komplexe und vielfältige Veränderungen sowohl in Prozessen als auch in den unterstützenden Systemen, was dem Bewegen eines großen Hebels mit ebenso großen Auswirkungen gleichkommt. Der Kunde unterstützt dies durch intensive Projektarbeit im Rahmen einer Systemeinführung von DISKOVER, so dass DISKOVER mit einer sehr gut eingestellten Planung und Disposition live gehen kann. Nach der Systemeinführung dient dem Kunden DISKOVER im operativen Einsatz aber nicht nur zur Abwicklung der täglichen Planungs- und Dispositionsabläufe, sondern er nutzt es auf vielfältige Art und Weise, um weitere Potenziale zu identifizieren. Es sind kleinere Hebel, die dabei bewegt werden, die aber durchaus immer wieder zu deutlichen Verbesserungen führen können.

Dies gilt umso mehr, wenn das Geschäftsmodell des Unternehmens eine neue Ausrichtung erfährt oder aber sich Umgebungsvariablen wie Produktionsbedingungen, Marktbedarfe, Einkaufsbedingungen etc. deutlich ändern. In solchen Situationen ist das DISKOVER-System mit seinen echten Simulationsmöglichkeiten eine wertvolle Unterstützung bei der Anpassung an die neuen Gegebenheiten, so dass auch weiterhin aufwands- und kostenarm die bestmögliche Planung erfolgen kann.

Gleichzeitig bietet die Software die Chance, vollkommen neue Hebel zu generieren und kurzfristig umzusetzen. In meiner Zeit als Planungsleiter bzw. Kunde haben wir gemeinsam mit der SCT GmbH, die DISKOVER SCO entwickelt, viele Dutzend Ideen und konzeptionelle Ansätze entworfen und in der Software umgesetzt. Dadurch sind immer wieder viele positive Effekte entstanden, weil die Software in der Folge noch besser die unternehmensspezifischen Prozesse und Anforderungen unterstützt und dadurch Effizienzsteigerungen und Kostensenkungen befeuert hat.

Dazu gehörten z. B. Implementierungen im Rahmen der Kapazitätsplanung und der Logistik (sogenannte Triggerlisten), ein sehr flexibler automatischer Berichtsversand, Einführung neuer Planungsartikel (ausgehend vom Produktionsartikel attribut-basierte Clusterung der Verkaufsartikel) und vieles mehr. Entscheidend dabei war vor allem, dass durch die enge Zusammenarbeit mit der SCT und ihren kurzen Reaktionszeiten Neuerungen sehr schnell verfügbar waren und sich damit auch der zusätzliche Nutzen kurzfristig eingestellt hat.

80:20 und die Sache mit der Nachhaltigkeit

Mit einer DISKOVER-Einführung sind mitnichten alle Potenziale auf einen Schlag gehoben, oder anders ausgedrückt, nicht alle Probleme sind nach Go-Live von heute auf morgen gelöst. Auch hier gilt wie so oft das Pareto-Prinzip (80-20-Regel). Ziel ist es, mit Go-Live eine stabile, effiziente und performante Basis zu haben, die mindestens schon 80% der Geschäftsvorfälle abdeckt bzw. die dazu gehörigen Potenziale aufzeigt. Oftmals sind das auch schon mehr als 80%, weswegen Pareto hier eher als Mindestanforderung zu verstehen ist.

Im operativen Betrieb gilt es sodann, eingesetzte Planungs- und Dispositionsmethoden und deren Parameter weiter zu verfeinern. Dabei resultieren viele Veränderungen aus dem Hinterfragen von Planungsergebnissen und dem Abgleich unterschiedlicher Einstellungen mit ihren Auswirkungen. Zusätzlich wird im operativen Betrieb auch sehr schnell transparent, wo noch zu schließende Lücken in den Systemeinstellungen oder auch bei der Abdeckung der relevanten Geschäftsvorfälle sind. Auf diese Art und Weise werden sodann die fehlenden 20% nach und nach erschlossen.

Dies ist auch die Phase, in der die wesentlichen Aktivitäten vom Berater auf den Kunden übergehen. Der Berater unterstützt weiterhin in vielen Fragen und steuert, wo möglich, weitere Ideen bei, aber das Heft des proaktiven Handelns geht nun immer mehr vom Berater auf den Kunden über. Hier gewinnt die Rolle der DISKOVER-User und insbesondere auch der DISKOVER-Key-User immer mehr an Bedeutung. Deren Aktivität sind zunehmend der Schlüssel zu den kleinen und neuen Hebeln, die die vollständige Ausschöpfung aller Potenziale ermöglichen und die vor allem für die unbedingt erforderliche Nachhaltigkeit sorgen.

Die Planungswelt ist maximal dynamisch bzw. veränderlich. Damit man in einem solchen Umfeld stets zu möglichst optimalen Planungsergebnissen kommt, reicht es nicht, sich als DISKOVER-User mit den täglich abzuarbeitenden Kunden- und Produktionsaufträgen sowie der Bestandssituation zu befassen.

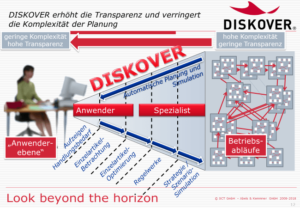

Die Aufgaben der Planer gehen deutlich über die Einzelartikelbetrachtung in der Dispositionssicht hinaus (siehe Abb. 1). Über die Einzelartikeloptimierung, die zu einem großen Teil durch eine sorgfältige Pflege und Weiterentwicklung der Regelwerke abläuft, ist insbesondere auch die Optimierung der taktischen und strategischen Ausrichtung wichtig. Fragen wie z. B. „ist das betriebliche Geschäftsmodell des Unternehmens noch das richtige“ und ggf., „welches betriebliche Geschäftsmodell hat welche Auswirkungen und ist wie im System zu modellieren“, sind wesentliche Handlungsstränge insbesondere für die DISKOVER-Key-User. Insofern sind im Sinne der Nachhaltigkeit ständige Adjustierung und proaktive kontinuierliche Verbesserung gefordert, was in DISKOVER durch anwenderfreundliche Werkzeuge, wie z. B. die Möglichkeit der Simulation verschiedener Szenarien und dem Einsatz von automatischen Regelwerken, sehr effizient unterstützt wird.

Nur durch diese Tool-Unterstützung war es möglich, die vielen verschiedenen Hebel zu bewegen und so schon kurzfristig Erfolge zu erzielen.

Abbildung 1: DISKOVER und seine unterschiedlichen Handlungsebenen

Labor und wirkliches Leben

In der Erst-Installation deckt DISKOVER im gewissen Sinne eine Labor-Situation ab. Das gegebene betriebliche Geschäftsmodell, z. B. Lagerfertiger, Auftragsfertiger oder Mischformen und weitere Gegebenheiten werden modelliert. Man geht weiterhin davon aus, dass eine materialempfangende Stufe, z. B. die der Fertigerzeugnisse, von der vorgelagerten Stelle zuverlässig beliefert wird. Dabei meint man mit zuverlässig: Den richtigen Artikel in der richtigen Menge zum richtigen Termin in der richtigen Qualität, also innerhalb der geforderten Toleranz. Dies möchte ich als idealtypische, aber eher unrealistische und damit Labor-Situation bezeichnen, die so in der Realität wahrscheinlich in keinem Unternehmen existiert.

Im „wirklichen Leben“ gibt es eine Fülle von Rahmenbedingungen und Restriktionen, die diese Anforderungen torpedieren und die Planeinhaltung erschweren. Ein großer Teil dieser Störeffekte wird im Einführungsprojekt vom Berater gemeinsam mit dem Kunden aufgedeckt und durch entsprechende organisatorische Maßnahmen und Parametrisierungen im System beherrschbar gemacht. Darüber hinaus ist es aber nach Systemeinführung permanente Aufgabe des Kunden, Störfaktoren zu identifizieren und zu hinterfragen, wie sie und damit ein größeres Stück der Realität durch entsprechende Modellierung im System planbar bzw. beherrschbar gemacht werden können.

Was können solche Störfaktoren sein? Bezogen auf die zuvor genannten Punkte sind das beispielsweise:

- richtiger Artikel:

- Aus den verschiedensten Gründen heraus entscheidet die Produktion, einen anderen Artikel zu fertigen, der eigentlich erst zu einem späteren Zeitpunkt gefertigt werden sollte.

- In meinem betrieblichen Alltag konnte es z.B. vorkommen, dass ein Artikel kürzer oder schmäler geschnitten werden musste, da es zu Fehlern im Randbereich gekommen war, wodurch komplett ausspezifiziert ein anderer Artikel entstand. Dieser ist dann zwar qualitativ erste Wahl, aber eben nicht der geforderte Artikel.

- Priorisierungen und Schnellschüsse führen zu Verdrängung und dadurch zu kurzfristigen Veränderungen im zu fertigenden Produktmix.

- richtige Menge:

- Einem Kundenauftrag, der eigentlich mit der gewünschten Menge versorgt ist, wird von einem plötzlich auftretenden Bedarf, der zeitnäher liegt, das Material entzogen.

- Instabile Produktionsprozesse führen zu stark schwankenden Ausbringungsmengen und zu Mindermengen in der Bedarfsdeckung.

- Die Bedarfs- und Bestandsplanung ist nicht optimal ausgelegt, z. B. hinsichtlich Ausnahmenplanung (Aktionen etc.), unzureichend definierter Soll-Lieferbereitschaftsgrade für lagerhaltige Artikel, suboptimaler Nachbevorratungsstrategien im Liefernetz etc.

- Vormaterial fällt aus und dies verringert die Ausbringungsmenge.

- Nicht abgestimmte Losgrößen zwischen den unterschiedlichen Fertigungsstufen führen zur Unterversorgung einer nachgelagerten Stufe.

- richtiger Termin:

- Störungen an Produktionsmaschinen verzögern die rechtzeitige Fertigung.

- Stammdaten im System, z. B. Rüstzeiten und Durchlaufzeiten sind nicht sauber gepflegt.

- Maschinen-Kapazitätspools sind nicht korrekt zusammengesetzt, weil sie beispielsweise aus Maschinen bestehen, die nicht beliebig austauschbar sind. Damit wird der schwankende Produkt-Mix zum bestimmenden Faktor.

- Fire-Fighting im Kurzfristbereich führt zu ständigen und massiven Terminveränderungen.

- Kapazitätsengpässe machen eine Priorisierung erforderlich, die zu Terminverschiebungen führt.

- Nicht ausreichende Personalkapazität generiert Terminverzögerungen.

- geforderte Qualität:

- Es entstehen Fehler, die zu Totalausfall des Materials führen. Material muss nach Prüfung in zweite Wahl gebucht werden und erfüllt damit nicht mehr die vom Kunden gesetzten Anforderungen bzgl. tolerierter Abweichungen.

- Fehler müssen durch Nacharbeit beseitigt werden, was zusätzliche Kapazität verbraucht.

- Produktionsprozesse und technische Machbarkeiten sind nicht optimal ausgelegt zur Einhaltung der geforderten Qualitätstoleranzen.

Wie aber kann nun DISKOVER dem Kunden hier weiterhelfen? Die Antwort darauf sind drei Aspekte, die mit DISKOVER als permanenter Prozess Einzug ins Unternehmen halten:

- Schaffung von Transparenz und Identifizieren der Probleme bzw. Störfaktoren

- Entwicklung von Konzepten und Strategien zur Beherrschung oder zur Beseitigung dieser Störfaktoren und dadurch zur Verbesserung der Planungsergebnisse inkl. der Bewertung der Einflüsse auf Kosten und Nutzen und somit auf das Unternehmensergebnis

- Funktionalitäten zur Umsetzung der entworfenen Konzepte und Strategien und damit zur effizienten, aufwandsarmen und bestmöglichen Planung und Steuerung im „wirklichen Leben“.

DISKOVER bietet eine Fülle von Kennzahlen und Klassifizierungen, die die Überwachung der verschiedensten planerischen und logistischen Prozesse und Ziele ermöglichen. Darüber hinaus bietet es eine sehr mächtige Berichts- und Pivotfunktionalität, die äußerst flexibel handhabbar ist und in Kombination mit verschiedensten Alarmsignalen Probleme automatisch und jederzeit aktuell visualisiert. Umfassende Transparenz ist hier der Schlüssel zur Ursachenforschung, Identifizierung von Verbesserungspotenzialen und Entwurf von Steuerungskonzepten.

Dank der Transparenz kann nun entschieden werden, wie man mit den identifizierten Schwachstellen umgehen kann oder möchte. Einerseits können das organisatorische Maßnahmen sein, die keinen unmittelbaren Einfluss auf den Systemeinsatz haben, z. B. die Veränderung eines Prozesses in der Fertigung oder die Festlegung eines klaren Prozesses zur Herstellung und Erhaltung der bestmöglichen Stammdatenqualität, ohne die keine guten Planungsergebnisse machbar sind.

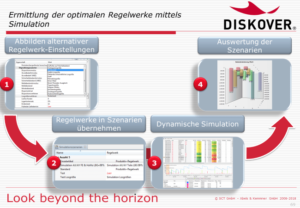

Andererseits sind das aber sehr häufig auch Änderungen in der von DISKOVER gestützten Planungsstrategie und -methodik. Dabei ist äußerst wichtig, Veränderungen und Neuausrichtungen in diesem Umfeld hinreichend geprüft und getestet zu haben, was eine Verifizierung im realistischen und damit produktiven Umfeld nahelegt. Um das Unternehmen dadurch nicht unnötigen Risiken auszusetzen, bietet DISKOVER die Möglichkeit der Wertstromsimulation im Rechner, ähnlich der Crash-Simulation im Rechner in der Automobilindustrie (siehe Abb. 2). Konzepte, Methoden und deren Parameter können mit all ihren Stellschrauben variiert und die Auswirkungen dieser Variationen simulativ erfasst und in all ihren Konsequenzen beurteilt und bewertet werden. Das Paradebeispiel an dieser Stelle ist z. B. die Frage, welche Bestandskosten entstehen, wenn man welche Artikel als lagerhaltig einstellt und diese dann wiederum in Abhängigkeit ihrer Verbrauchscharakteristik mit welcher Soll-Lieferbereitschaft versieht. Und wie viele Fertigungsaufträge würden dadurch hinsichtlich Kapazitätsbedarf der Fertigung entstehen oder wie viele Lieferungen hätte die Logistik zu bewältigen?

Abbildung 2: Simulationen ermitteln die optimalen Regelwerke

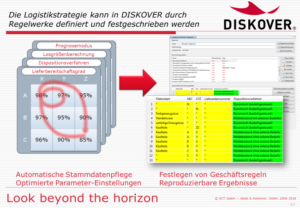

Sind nun systemseitig konzeptionelle Veränderungen in Planung und Disposition umzusetzen, hilft DISKOVER insbesondere durch den automatisierten Einsatz von Regelwerken (siehe Abb. 3). Im Regelwerk wird festgelegt, wie welcher Artikel oder auch andere Geschäftsobjekte, z. B. Lagerorte, Kunden, Lieferanten, Aufträge etc. einzustellen und zu behandeln sind. Entscheidend hierbei ist, dass der Mensch sich Gedanken über diese Regeln macht und sie auf Basis der Erkenntnisse aus der Simulation ausformuliert. Dies führt zu einem immensen Effizienzgewinn, da das Regelwerk dann jede Nacht automatisch den Regeln folgend alle Einstellungen vornimmt. Dies gewährleistet zu jeder Zeit, dass alle Artikel und andere Geschäftsobjekte optimal eingestellt sind und die Einstellungen immer auch nachvollziehbar und reproduzierbar sind. Gleichzeitig reduziert es den Aufwand in der Planung und schafft den erforderlich Raum, über weitere planerische Verbesserungen nachzudenken.

Abbildung 3: Regelwerke setzen die gewünschten Strategien um

Und auch in dieser Phase, der Umsetzung der bestmöglichen Planung, leistet die Simulation wiederum wertvolle Hilfe. Welcher Planer hat schon die Zeit, monatlich rollierend für alle seine Artikel die optimale Kombination von Prognose- und Sicherheitsbestandsverfahren mit allen relevanten Parametern zu überprüfen und ggf. neu einzustellen? Auch diesen Job erledigt die Simulation automatisch und regelmäßig, so sind im Zusammenspiel mit dem Regelwerk alle Artikel jederzeit optimal eingestellt.

Ergebnisprotokoll der 360-Grad-Prüfung

In der Anwendung von DISKOVER gibt es einen fließenden Übergang vom Berater auf den Kunden. Sowohl der Berater als auch der Kunde profitieren in den unterschiedlichen Phasen und Ausprägungen der DISKOVER-Anwendung von den durch das System gegebenen Möglichkeiten, Potenziale und Verbesserungsmöglichkeiten zu erkennen und gesetzte Ziele zu erreichen. Damit hilft DISKOVER sowohl dem Berater durch Projektunterstützung als auch dem Kunden durch kontinuierliche Verbesserungen, die das Unternehmensergebnis nachhaltig positiv beeinflussen.

Gleichzeitig unterliegt auch DISKOVER in sehr intensiver Zusammenarbeit mit dem Kunden einem kontinuierlichen Verbesserungsprozess. Die Welt dreht sich weiter und da muss sich auch ein APS-Tool stets weiterentwickeln.